- DL manuals

- Rapido

- Boiler

- F 310

- Installation Manual

Rapido F 310 Installation Manual

Summary of F 310

Page 1

F 310 installationsanleitung installation manual manuel d'installation installatiehandleiding d f nl gb.

Page 2

F 310 installationsanleitung deutsch seite 3-6 seite 19-35 seite 36-39 installation manual english page 7-10 page 19-35 page 40-43 manuel d'installation français page 11-14 page 19-35 page 44-47 installatiehandleiding vlaams pagina 15-18 pagina 19-35 pagina 48-50

Page 3

3 deutsch f 310 Öl-/gas-spezial-guss-heizkessel für Überdruck- feuerung installationsanleitung inhaltsverzeichnis 1 beschreibung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 2 vorschriften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 3 lieferumfang . . . . ....

Page 4

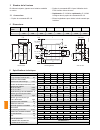

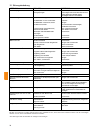

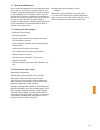

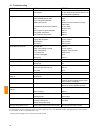

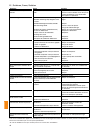

4 typ f 310 /9 /10 /11 /12 /13 /14 /15 /16 nennwärmeleistung von/bis kw 285-338 339-390 391-444 445-498 499-539 540-600 601-654 655-708 nennwärmebelastung von/bis kw 307-369 366-425 421-484 478-542 537-598 582-665 647-714 707-775 nenn-wirkungsgrad 80/60 % 91,6 91,5 91,7 91,9 91,8 91,5 91,6 91,2 heiz...

Page 5

5 6 installation die installation muß von einem anerkannten fachmann durchgeführt werden. Dieser übernimmt auch die verant- wortung für die fach- und vorschriftgerechte installation und erstinbetriebnahme. 6.1 aufstellung bei der aufstellung sind die technischen grundsätze für planung und ausführun...

Page 6

6 temperaturbereich die rücklauftemperatur sollte über 40° c liegen bei Öl- feuerung, bzw. über 45° c bei gasfeuerung. Die maximal einstellbare vorlauftemperatur beträgt 85° c. Die min- destdurchlaufwassermenge kann annähernd wie folgt ermittelt werden: m³/h 70 (kw) ng nennleistu = angabe der förder...

Page 7

7 english f 310 oil/gas fired special cast heating boiler for high-pressure use installation manual contents 1 description . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 2 regulations . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 3 delivery format . . . . ....

Page 8

8 3 delivery format in separate elements, insulation jacket packed in card- board box. 3.1 accessories control panel sp 100 control panel sp 2.2 for operation of f 310 with two- stage burner. rapidomatic ® z 2.3 sm or rapidomatic ® z 3.3 sm for installation in control panel sp 2.2. longitudi...

Page 9

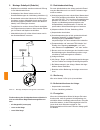

9 6 installation installation must be carried out by a qualified technician, who takes responsibility both for installation and for put- ting the unit into operation, as laid down in regulations. 6.1 setting up when setting up, follow the technical ground-rules for planning and operation of heating...

Page 10

10 temperature range back-flow temperature should be over 40º c for oil-fired units and over 45º c for gas-fired units. The advance temperature can be set at a maximum of 85º c. Mini- mum water circulation can be approximately calculated as follows: m³/h 70 (kw) capacity nom. = calculating discharge...

Page 11

11 français f 310 chaudière de chauffage en fonte spéciale à gaz/fuel pour allumage à surpression instructions dinstallation table des matières 1 description . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 2 prescriptions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...

Page 12

12 3 etendue de la livraison en éléments séparés, jaquette avec isolation emballée en carton. 3.1 accessoires pupitre de commande sp 100 pupitre de commande sp 2.2 pour lutilisation de la f310 à brûleur à deux niveaux. rapidomatic ® z 2.3 sm ou rapidomatic ® z 3.3 sm à intégrer dans le pupitr...

Page 13

13 6 installation linstallation doit être exécutée par un spécialiste re- connu. Cest aussi lui qui prend la responsabilité de ce que linstallation et la mise en marche soient conformes aux préscriptions pour linstallation et aux règles du mé- tier. 6.1 mise en place en mettant en place la chaud...

Page 14

14 marge de températures la température de leau de retour devrait être au dessus de 40° c en cas des installations à fuel et au dessus de 45° c en cas des installations à gaz. La température de départ peut être réglée à un maximum de 85° c. En cas où il ny a pas de rapidomatic ® le règlement du ci...

Page 15

15 vlaams f 310 ketel in speciaal gietijzer voor olie of gas voor overdruk- verbranding handleiding voor montage en gebruik inhoudsopgave 1 beschrijving . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 2 voorschriften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15...

Page 16

16 3 leveringsomvang in losse ketelleden, mantel met isolatie, verpakt in kar- tonnen dozen. 3.1 toebehoren schakelpaneel sp 100 schakelpaneel sp 2.2 voor het regelen van de f 310 met twee-traps brander. rapidomatic ® z 2.3 sm of rapidomatic ® z 3.3 sm voor inbouw in het schakelpaneel sp 2.2. ...

Page 17

17 6 installatie de installatie moet worden uitgevoerd door een gekwali- ficeerd verwarmingstechnicus. Deze is verantwoordelijk voor de installatie en de ingebruikname van de installa- tie. 6.1 plaatsing bij de plaatsing moeten de richtlijnen terzake gerespec- teerd worden. Er dient rekening mee geh...

Page 18

18 temperatuurbereik de retourtemperatuur moet hoger blijven dan 40° c bij verwarming met stookolie, en hoger dan 45° c bij ver- warming met gas. De maximaal instelbare aanvoer- temperatuur bedraagt 85° c. De benodigde minimum- hoeveelheid die door de pomp moet worden teruggevoerd kan als volgt word...

Page 19

19 7 montage abb. 1 profilrohre (1) mit hilfe der abstandshalter (1a) am kesselaufstellplatz ausrichten,bodenplatte (3) und isoliermatte (2) zwischen die profilrohre legen. Fig. 1 place profile tubes (1) on site of boiler installation, using the clearance measure (1a). Locate base plate (3) and insu...

Page 20

20 abb. 4 schwarze dichtschnur (5) ø 8 mm in die kesselnut einlegen. Fig. 4 insert 8 mm ø black sealing strip (5) in boiler groove. Fig. 4 mettez de la corde de bourrage noire (5), ø 8 mm, dans la rainure de lélément. Afb. 4 zwart keramisch snoer (5) in de ketelvoeg leggen (ø 8 mm). Abb. 5 weiße di...

Page 21

21 abb. 7 nippel (9) gründlich reinigen ggf. Mit feinem schleifpapier. Nippel und nippelstellen müssen absolut sauber sein. Fig. 7 clean nipple (9) thoroughly, with fine glass-paper if necessary. Nipples and nipple locations must be absolutely clean. Fig. 7 nettoyez à fond les niples (9), si nécessa...

Page 22

22 abb. 10 mittelglied (11) an nippelstellen endglied (4) an- passen. Rundum auf gleichmäßigen abstand achten. Fig. 10 level up section (11) with the nipple locations on end section (4), keeping the same distance all around. Fig. 10 ajustez lélément intermédiaire (11) aux positions des raccords de ...

Page 23

23 abb. 13 gesamte dichtschnur mit copaslip (8) einstreichen. Fig. 13 apply copaslip (8) to all parts of sealing strip. Fig. 13 enduisez toutes les cordes de bourrage avec du copaslip (8). Afb. 13 volledige ketelvoeg met copaslip (8) insmeren. Abb. 14 zweites mittelglied ansetzen und mit dem press- ...

Page 24

24 abb. 16 nach dem letzten mittelglied wird das vorderglied (12) aufgezogen. Fig. 16 the front section (12) is attached after the final section. Fig. 16 lélément antérieur (12) est attaché après le dernier élément intermédiaire. Afb. 16 na het laatste middellid wordt het voorlid (12) opgesteld en ...

Page 25

25 abb. 19 ankerstangen unten einsetzen. Fig. 19 insert lower fixing rods. Fig. 19 mettez les barres dancrage inférieures. Afb. 19 ankerstangen onder vastmaken. Abb. 20 nach dem festschrauben der ankerstangen preßwerkzeug entfernen. Fig. 20 remove clamping tool once fixing rods are securely bolted....

Page 26

26 abb. 22 vorderen flansch mit bohrungen für die tauchhülsen vorne oben festschrauben. Fig. 22 attach front flange with holes for sleeves by bolting down on the upper front side. Fig. 22 vissez en haut de lélément antérieur la bride antérieure avec des forages pour le doigt de gant. Afb. 22 de fle...

Page 27

27 abb. 25 abgassammelkasten (14) befestigen. Dichtschnur (5) mit kleber befestigen. Fig. 25 attach flue gas collector (14). Stick sealing strip (5) with glue. Fig. 25 attachez le collecteur de fumées (14). Attachez la corde de bourrage (5) avec de la colle. Afb. 25 rookgaskap (14) bevestigen. Keram...

Page 28

28 abb. 28 abgasturbulatoren einsetzen gemäß abb. Anzahl der turbulatoren siehe tabelle abb.28. Fig. 28 insert flue gas turbulators as shown. See table in fig. 28 for number of turbulators. Fig. 28 mettez les turbulateurs de fumées suivant la figure. Le nombre des turbulateurs est indiqué dans la ta...

Page 29

29 abb. 31 Äußere abdichtnut mit sikomastic einspritzen. Fig. 31 inject outer sealing groove with sikomastic. Fig. 31 appliquez du sikomastic sur la rainure extérieure détanchement. Afb. 31 buitenste dichtingsgroef met sikomastic inspuiten. Abb. 32 dichtschnur (27) ø 12 mm einlegen. In die brenn- r...

Page 30

30 abb. 34 türstein (30) in die tür einsetzen und türstein- öffnung auf den durchmesser des brennerrohres anpassen. Fig. 34 insert door brick (30) in door and match door brick opening to diameter of burner tube. Fig. 34 mettez la brique de porte (30) dans la porte et ajustez louverture de la pierre...

Page 31

31 abb. 37 untere u-schienen links u. Rechts montieren und stellfüße justieren. Fig. 37 attach bottom u-rails on left and right and adjust feet. Fig. 37 montez les rails en u inférieurs à gauche et à droite et ajustez les pieds. Afb. 37 u - profielen onderzijde links en rechts monteren en instelbare...

Page 32

32 abb. 38 isoliermatten um den kessel legen. Fig. 38 place insulation mats around boiler. Fig. 38 placez le mâtelat isolant autour du bloc de la chaudière. Afb. 38 de isolatiematten om de ketel leggen. Abb. 39 ecksäulen und winkelrahmen befestigen. Fig. 39 attach corner pillars and angled frames. F...

Page 33

33 abb. 40 obere winkel einlegen und festschrauben. Fig. 40 locate upper angle piece and screw down. Fig. 40 positionner et visser les angles supérieures. Afb. 40 profielen bovenzijde inleggen en vastschroeven. Abb. 41 rückwandisolierung anbringen, seiten- lamellen und obere abdeckhauben einsetzen. ...

Page 34

34 abb. 42 rückwandverkleidung montieren. Vorderes verkleidungsblech mit isolierung auf die tür festschrauben. Fig. 42 install rear wall jacket. Screw front jacket panel to door along with insulation. Fig. 42 monter la façade arrière. Visser la façade avant avec isolation sur la porte. Afb. 42 afdek...

Page 35

35 abb. 44 vordere seitenlamellen andrücken bis die halte- magnete anziehen. Brennertür mit knebelmuttern fest schließen. Fig. 44 push front side panels until the retaining magnets pull them down. Tightly shut burner door with t- head screws. Fig. 44 presser les lamelles latérales avant sur les aima...

Page 36

36 10 betriebsbereitstellung die erste inbetriebnahme der anlage sowie die einwei- sung des betreibers muß von einem fachmann vorge- nommen werden. A) heizungssystem bis zum erforderlichen wasserstand bzw. Druck auffüllen und entlüften. Bei offenen anla- gen nach din 4751 teil 1 und einer gesamthärt...

Page 37

37 11 pflege und wartung gemäß din 4755 und din 4756 soll jede Öl/gasfeuer- ungsanlage aus gründen der betriebsbereitschaft, funktionssicherheit und wirtschaftlichkeit mindestens einmal im jahr durch einen beauftragten der ersteller- firma oder einen anderen fachkundigen überprüft wer- den. Dabei si...

Page 38

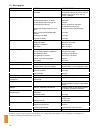

38 12 störungsbehebung bei allen vorgenannten und allen anderen störungen* empfiehlt es sich, einen fachmann zu rate zu ziehen und die notwendigen arbeiten nur von einem fachbetrieb ausführen zu lassen. * bei störungen bitte den ersteller der anlage benachrichtigen stÖrung ursache behebung brenner s...

Page 39

39.

Page 40

40 9 installation of control panel (accessory) unroll capillary tubes and cable and feed into the opening in the cover. place control panel on boiler and push into the plastic lugs in the jacket (1). feed the burner cable out, to the right or left, via the hole in the upper front cover panel. ...

Page 41

41 11 care and maintenance all oil- or gas-fired appliances must be inspected at least once a year for correct and economical operation, and for safety, by a person appointed by the system designer or other qualified person. Combustion values are to be checked and, if necessary, readjusted. It is ad...

Page 42

42 12 troubleshooting for all the faults* mentioned above, and for any others that may occur, it is advisable to call in a qualified person, and to entrust any necessary repairs to a specialised firm only. * please keep the designer of the unit informed of any faults fault cause remedy burner does n...

Page 43

43.

Page 44

44 9 montage du pupitre de commande (accessoire) dérouler les tuyaux capillaires et les câbles et les me- ner par lorifice dans le capot. poser le pupitre sur la chaudière et lintroduire dans les supports en plastique de la jaquette (1). mener vers le haut le câble du brûleur en lintrodui- ...

Page 45

45 11 nettoyage et entretien chaque installation de chauffe à fuel ou à gaz doit être revisée au moins une fois par an par une personne que le producteur a chargée de lentretien ou par quel- quautre spécialiste pour que létat de service, la fonction sûre et la rentabilité soient contrôlés. Pendan...

Page 46

46 12 probleme, cause, solution il est recommandéde faire appel á un spécialiste pour tous les dérangements cités ci-dessus ou autres pannes et de laisser faire les travaux nécessaires par une entreprise spécialisßée. *en cas de défaillance technique veuillez prévenir le constructeur dinstallation....

Page 47

47.

Page 48

48 9 montage van het schakelpaneel (toebehoren) rol de capillair-buis en de kabel uit en steek de buis in de opening in de mantel. plaats het schakelpaneel op de ketel en druk het in de kunststof houders van de mantel (1). leidt de branderkabel links of rechts door de openingen in het bovenste...

Page 49

49 11 onderhoud en controle volgens din 4755 en 4756 moet iedere verwarmings- installatie met stookolie of aardgas minstens nmaal per jaar door de fabrikant of een gekwalificeerd technicus gekontroleerd worden. Met name de verbrandings- waarden van de ketel moeten gekontroleerd en bijge- steld worde...

Page 50

50 12 storingsgids bij alle bovengenoemde storingen is het raadzaam, een vakman (liefst de installateur van de installatie) te raadplegen om eventuele herstellingswerkzaamheden uit te voeren. Storing oorzaak hoe verhelpen brander start niet. Foutmelder brander of branderrelais geaktiveerd. Foutmelde...

Page 51

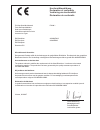

Konformitätserklärung declaration of conformity verklaring van konformiteit déclaration de conformité Öl-/gas-spezialheizkessel f 310/ fuel-/gas-specialboilers ketel voor stookolie/gas chaudières spéciale en fonte à mazout ou à gaz eu-richtlinien 90/396/ewg eu-directives 92/42/ewg eu-richtlijnen di...

Page 52

Technische Änderungen vorbehalten. Technical specifications subject to changes. Sous réserve de modification. Technische wijzigingen voorbehouden. 9804 itdoku art.-nr. 009108 rapido wÄrmetechnik gmbh rahserfeld 12, d-41748 viersen postfach 10 09 54, d-41709 viersen telefon: ++ 49 (0) 21 62 / 37 09-0...