- DL manuals

- Lamborghini Caloreclima

- Burner

- ECO 3

- Installation And Maintenance Manual

Lamborghini Caloreclima ECO 3 Installation And Maintenance Manual

AZIENDA CERTIFICATA UNI EN ISO 9001

UNI EN ISO 9001 CERTIFIED COMPANY

СЕРТИФИЦИРОВАННАЯ КОМПАНИЯ UNI EN ISO 9001

BRUCIATORE DI GASOLIO

LIGHT OIL BURNERS

BRULEUR FIOUL DOMESTIQUE

ÖLBRENNER

QUEMADORES PARA GASÓLEO

ГОРЕЛКА НА ДИЗЕЛЬНОМ ТОПЛИВЕ

ECO

3 - 3R - 3 ST - 3R ST - 5 N

5R N - 5 R N ST

-

7R

-

7/2

MANUALE DI INSTALLAZIONE E MANUTENZIONE

INSTALLATION AND MAINTENANCE MANUAL

NOTICED’INSTALLATIONET D’ENTRETIEN

INSTALLATIONS-UNDWARTUNGSANLEITUNG

MANUAL PARA LA INSTALLACI

Ó

N Y EL MENTENIMIENTO

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ

IT

FR

UK

DE

ES RU

Summary of ECO 3

Page 1

Azienda certificata uni en iso 9001 uni en iso 9001 certified company СЕРТИФИЦИРОВАННАЯ КОМПАНИЯ uni en iso 9001 bruciatore di gasolio light oil burners bruleur fioul domestique Ölbrenner quemadores para gasÓleo ГОРЕЛКА НА ДИЗЕЛЬНОМ ТОПЛИВЕ eco 3 - 3r - 3 st - 3r st - 5 n 5r n - 5 r n st - 7r - 7/2 ...

Page 2

2 it it aliano garanzia la ringraziamo per la preferenza accordata ai nostri prodotti. Lamborghini caloreclima è una azienda quotidianamente impegnata nella ri- cerca di soluzioni tecniche innovative, capaci di soddisfare ogni esigenza. La presenza costante dei nostri prodotti sul mercato italiano e...

Page 3

3 it norme generali e avvertenze il presente libretto costituisce parte integrante ed essenziale del prodotto e dovrà es- sere consegnato all’installatore. Leggere attentamente le avvertenze contenute nel presente libretto in quanto forniscono importanti indicazioni riguardanti la sicurezza d’instal...

Page 4

4 it prima di effettuare qualsiasi intervento che preveda lo smontaggio del bruciatore o l’apertura di accessi di ispezione, disinserire la corrente elettrica. Non depositare contenitori con sostanze infiammabili nel locale ove è situato il brucia- tore. Il locale del bruciatore deve possedere delle...

Page 5

5 it non scambiare mai i cavi del neutro con i cavi della fase. Il bruciatore può essere allacciato alla rete elettrica con un collegamento spina-presa, solamente se questo risulti dotato in modo tale per cui la configurazione dell’accop- piamento prevenga l’inversione della fase e del neutro. Insta...

Page 6

6 it non stirare (forzare) mai i cavi di alimentazione e mantenerli distanti da fonti di calo- re. La lunghezza dei cavi utilizzati deve consentire l’apertura del bruciatore ed eventual- mente della porta della caldaia. I collegamenti elettrici devono essere effettuati esclusivamente da personale qu...

Page 7

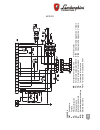

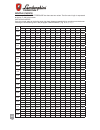

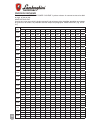

7 it dimensioni a b c d e Ø f Ø g min max eco 3 eco 3r 250 215 320 - 90 160 80 - eco 3 - st eco 3r - st 250 215 335 - 90 160 80 60 eco 5 n eco 5r n 280 247 342 - 90 195 80 - eco 5 r n - st 280 247 342 - 90 195 80 60 eco 7r - 7/2 280 247 410 40 140 195 90 - eco 3 -3r - 5 n - 5 n r - 7r - 7/2 eco 3 st...

Page 8

8 it caratteristiche tecniche modello eco 3 eco 3 st eco 3 r eco 3 r st eco 5 n eco 5 r n eco 5r n st potenza termica kw 16,6 - 35,6 14,2 - 35,6 29,6 - 59,3 30,8 - 59,3 portata kg/h 1,4 - 3,0 1,2 - 3,0 2,5 - 5,0 2,6 - 5,0 potenza elettrica nominale motore w 100 100 100 100 preriscaldatore w - 110 - ...

Page 9

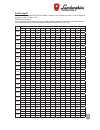

9 it curve di lavoro le curve rappresentate in diagramma sono state ottenute effettuando le prove di com- bustione secondo le specifiche e le caratteristiche di focolare previste dalle norme vigenti. -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 1...

Page 10

10 it 0 0,5 -0,2 1 10 20 30 40 50 90 60 70 80 2 3 4 5 6 7 8 1 1,5 mbar kg/h kw -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 n eco 5 r n eco 7/2 eco 5 r n st * campo di ...

Page 11

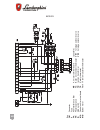

11 it montaggio alla caldaia 3 2 5 1 4 95 m8 140 180 45˙ infilare la vite 1 (m8 x 30) nella flangia 2 - fis- sare la flangia 2 alla caldaia con le viti 3 (n° 4 viti, m8 x 20) interponendo la guarnizione isolante 4. Infilare il bruciatore nella flangia/ caldaia e fissarlo alla vite 1 con il dado 5. E...

Page 12

12 it tubazioni di alimentazione olio combustibile 10 20 30 40 50 60 m 4 h-m ø 12 ø 10 ø 8 0 20 40 60 80 100 m ø 10 ø 8 ø 6 1 0 3 2 4 h-m 1 0 3 2 impianto in aspirazione impianto a caduta a -h +h h h g c e b l f d diametro delle tubazioni legenda a tubo di aspirazione b filtro combustibile c saracin...

Page 13

13 it in caso di blocco bruciatore nel pulsante di blocco sarà fissa la luce rossa. Premendo il pulsan- te trasparente si procede allo sblocco del dispositivo di comando e controllo. Premendo per più di 3 sec. La fase di diagnosi verrà attivata (luce rossa con lampeggio rapido), nella tabella sottos...

Page 14

14 it i collegamenti elettrici da effettuare a cura dell’installatore sono: —linea di alimentazione —linea dei termostati —eventuale lampada di blocco e/o contaore attenzione: —non scambiare il neutro con la fase —eseguire un buon collegamento di terra —il ponte 3-8 sulla basetta è presente solo nei...

Page 15

15 it eco 7/2 legenda cm connettore f fusibile fa filtro antidisturbo fr fotoresistenza ig interruttore generale ma morsettiera apparecchiatura mb motore bruciatore ms morsettiera motorino aria tc termostato caldaia/ambiente tr trasformatore d’accensione ts termostato di sicurezza tmf termostato mod...

Page 16

16 it dopo avere montato l’ugello, verificare il corretto posizionamento di elettrodi e deflettore, se- condo le quote sottoindicate in mm. È opportuno eseguire una verifica delle quote dopo ogni intervento sulla testa. Posizione elettrodi - deflettore eco 7/2 eco 3 - 3r - 3 st 3 3 r st - 5 n - 5 r ...

Page 17

17 it scelta ugelli all’interno di ogni casella pressione pompa / ugello sono presenti due valori. In alto è espressa la portata in kg/h, in basso in kw. Montaggio ugello una volta scelto l’ugello adatto alla potenza della caldaia, procedere al montaggio dell’ugello sulbrucia- tore, procedendo come ...

Page 18

18 it legenda 1 aspirazione 2 ritorno 3 ugello 4 regolazione pressione regolazione pressione pompa la pompa è preregolata in fabbrica a 12 bar. Per il controllo della pressione servirsi di un ma- nometro a bagnod’olio. La pressione può essere regolata fra 11 e 14 bar fra 7 e 14 bar per il bruciatore...

Page 19

19 it posizioni orientative del deflettore e della serranda aria, in relazione a diversi valori di poten- za delle caldaie(kw) e di grandezza ugello (gph). È necessario eseguire le prove di combustione ed agire sulla vite di regolazione serranda aria per l’eventualecorrezione della quantità dell’ari...

Page 20

20 it regolazione servocomando eco 7/2 nel motoriduttore l’azionamento dei controlli ausiliari e di fine corsa è ottenuto con camme facilmente accessibili e regolabili la cui taratura è facilitata da una scala gra- duata. Taratura del punto di scatto dei contatti avvertenze generali: camma v (2 stuf...

Page 21

21 it la maggior parte dei componenti sono ispezionabili togliendo il cofano; per l’ispezione alla testata si devesmontare la piastra portacomponenti la quale può essere appesa al corpo bru- ciatore in due posizioni, per potereagire con la maggior razionalità possibile. Il motore, il tra- sformatore...

Page 22

22 it fig. C - c1 per smontare il gicleur: a)allentare la vite 1 e sfilare il gruppo deflettore/elettrodi; b)svitare il gicleur con chiave/controchiave. Importante: fissare il gruppo deflettore / elettrodi sul tubo supporto gicleur in posizione come da fig. D. Fig. D aletta di centraggio in posiz. V...

Page 23

23 it attenzione:in caso di sostituzione o smontaggio-montaggio ventola, controllare che quest’ultima non tocchi il piano motore come da indicazioni allegate. Sintomi cause probabili rimedi il motore non gira mancanza di energia elettrica a) controllare i fusibili b) controllare i termostati (ambien...

Page 24

24 uk english thank you for your preference towards our products. Lamborghini caloreclima is a company that has daily involvement in the rese- arch for innovative technical solutions, able to satisfy all needs. The constant presence of out products on the italian and international market is guarante...

Page 25

25 uk general standards this manual is an integral and essential part of the product and must be given to the installer. Read the warnings given in this manual as they supply important indications regarding instal-lation, use and maintenance safety.Keep this manual carefully for future referen- ce. ...

Page 26

26 uk the burner room must have openings towards the outside in compliance with local standards in force. If in doubt relative to the circulation of air, first of all we recommend that the co2 value is measured, with the burner functioning at maximum flow rate and the room ventilated, only via the a...

Page 27

27 uk never touch the burner with wet body parts or without wearing shoes. Never stretch (force) power supply cables and keep them away from heat sources.The length of the cables used must allow the burner and any boiler door to be opened. The electric connections must be made exclusively by qualifi...

Page 28

28 uk dimensions a b c d e Ø f Ø g min max eco 3 eco 3r 250 215 320 - 90 160 80 - eco 3 - st eco 3r - st 250 215 335 - 90 160 80 60 eco 5 n eco 5r n 280 247 342 - 90 195 80 - eco 5 r n - st 280 247 342 - 90 195 80 60 eco 7 r - 7/2 280 247 410 40 140 195 90 - eco 3 -3r - 5 n - 5 n r - 7 r - 7/2 eco 3...

Page 29

29 uk technical data model eco 3 eco 3 st eco 3 r eco 3 r st eco 5 n eco 5 r n eco 5r n st heat output kw 16,6 - 35,6 14,2 - 35,6 29,6 - 59,3 30,8 - 59,3 flow rate kg/h 1,4 - 3,0 1,2 - 3,0 2,5 - 5,0 2,6 - 5,0 motor electric power supply w 100 100 100 100 preheater w - 110 - 110 max current consumpti...

Page 30

30 uk work curves the curves shown in the diagram were obtained by performing combustion tests in accordance with the specifications and characteristics of fire required by law. -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 eco 3 - ...

Page 31

31 uk 0 0,5 -0,2 1 10 20 30 40 50 90 60 70 80 2 3 4 5 6 7 8 1 1,5 mbar kg/h kw -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 n eco 5 r n eco 7/2 eco 5 r n st * working r...

Page 32

32 uk boiler assembly 3 2 5 1 4 95 m8 140 180 45˙ insert screw 1 (m8 x 30) in flange 2 - fasten flange 2 onto boiler with screws 3 (n° 4 screws m8 x 20) placing the insulation gasket 4.Insert burner into flange/boiler and fasten to screw 1 with nut 5. Eco 3 - 3 r - 3 st - 3 r st - 5 n - 5n r - 5 n r...

Page 33

33 uk fuel feed pipes 10 20 30 40 50 60 m 4 h-m ø 12 ø 10 ø 8 0 20 40 60 80 100 m ø 10 ø 8 ø 6 1 0 3 2 4 h-m 1 0 3 2 aspirated system gravity-drop system a -h +h h h g c e b l f d diameter pipe key a fuel aspiration line b fuel filter c fuel aspiration line gate d flow-stop solenoid valve e return l...

Page 34

34 uk if the burner is locked out, there will be a steady red light on the lock out pushbutton. By pressing the transparent pushbutton, the control and checking device will be released. By pressing it for more than 3 seconds, the diagnosis stage will be activated (red light flashes rapidly). The tab...

Page 35

35 uk the wiring scheme to be carried out by technician are: — power supply line — thermostats line — eventual blocking lamp and/or hour-meter warning: - do not invert the neutral with the phase. - make the connection to an effi cient earthing system. - bridge 3-8 on base is found only on versions w...

Page 36

36 uk eco 7/2 key cm connector f fuse fa anti-interference filter fr photoresistance ig main switch ma control unit terminal board mb burner motor ms air motor terminal board tc boiler environment thermostat tr ignition transformer ts safety thermostat tmf tflame mudulationthermostat (possible) ve1 ...

Page 37

37 uk after having installed the nozzle, check the correct position of the electrodes and deflector according to the following levels. It is adviseable to check levels after every intervention on head. Electrodes - deflector setting eco 7/2 eco 3 - 3r - 3 st 3 3 r st - 5 n - 5 r n - 5 r n st - 7 r 3...

Page 38

38 uk nozzle choice inside every pump/nozzle pressure box there are two values. The flow rate in kg/h is expressed at the top, in kw at the bottom. Installing nozzle. Once the nozzle adapt to the boiler power has been chosen proceed with its mounting onto the burner following the instructions given ...

Page 39

39 uk key 1 i ntake 2 return 3 nozzle 4 pressure adjustment pump pressure adjustment the pump pressure is pre-set during production at 12 bar.For controlling pressure use an oil bathed manometer. The pressure can be adjusted from 11 to 14 bar. From 7 to 14 bar for model r. The pump is preadjusted at...

Page 40

40 uk orientative positions of deflector and air flap according to various boiler power levels (kw) and nozzle size (gph). It is necessary to make combustion tests and to turn the air shaft regulating screw for adju- sting the air quantity. 3 4 5 2 1 max min 35 30 21 19 11 kw ... Gph 0.35 0.50 0.65 ...

Page 41

41 uk air sevomotor adjustment eco 7/2 the geared motor limit switch and auxiliary contacts are triggered by easily accessible adju-stable cams, which can be set against o graduated scale setting the contact triggering point general information: cam v (2 stage) - cam controlling air valve fully open...

Page 42

42 uk most components can be checked by removing the cover. For head inspection, the compo- nent plate must be dismounted which can be hung on the burner body in 2 positions to allow intervention in the most rationable way. The motor, transformer and electromagnetic valve are electronically connecte...

Page 43

43 uk fig. C - c1 to dismount the nozzle: a)loosen screw 1 and extract deflector/electrode set. B)unscrew the nozzle with spanner/counter-spanner. Important:fix the deflector/electrodes set on the- nozzle holder tube in position as per fig. D. Fig. D centering tongue for vertical position or lightly...

Page 44

44 uk warning:in the event of replacement or assembly/disassembly of the fan, make sure that the latter does not touch the motor pla- tform as illustrated in the inclosed diagram. Problem probable cause solution motor does not work no power supply a) check fuses b) check thermostats motor works but ...

Page 45

45 fr franÇais nous vous remercions pour avoir choisi nos produits. Lamborghini caloreclima s’active quotidiennement dans la recherche de so- lutions techniques innovantes et performantes. Les agents et concessionnaires de notre réseau assurent leur présence constante et la diusion de nos produits s...

Page 46

46 fr normes generales la présente notice d’instructions est partie intégrante et essentielle du produit et doit obligatoi-rement être remise à l’installateur. Lire attentivement les recommandations contenues dans la présente notice car elles fournissent des informations importantes sur la sécurité ...

Page 47

47 fr c) que le flux d’air de combustion et d’évacuation des fumées se fasse directement selon les normes en vigueur ; d) que l’aération et l’entretien normal du brûleur soient garantis. Avant d’effectuer toute intervention qui prévoit le démontage du brûleur ou l’ouverture d’accès d’inspection, ret...

Page 48

48 fr longueur d’environ 2 cm en plus du conducteur de phase et de neutre. En cas de doute quant à l’efficacité, il doit être vérifié et contrôlé par du personnel qualifié. Ne jamais intervertir les câbles du neutre avec les câbles de phase . Le brûleur peut être raccordé au réseau électrique via un...

Page 49

49 fr ne jamais toucher le brûleur avec des parties du corps mouillées ou sans porter de chaussu-res.Ne jamais tirer (forcer) les câbles d’alimentation et les maintenir éloignés des sources de cha-leur la longueur des câbles utilisés doit permettre l’ouverture du brûleur et éventuellement de la port...

Page 50

50 fr dimensions a b c d e Ø f Ø g min max eco 3 eco 3r 250 215 320 - 90 160 80 - eco 3 - st eco 3r - st 250 215 335 - 90 160 80 60 eco 5 n eco 5r n 280 247 342 - 90 195 80 - eco 5 r n - st 280 247 342 - 90 195 80 60 eco 7 r - 7/2 280 247 410 40 140 195 90 - eco 3 -3r - 5 n - 5 n r - 7 r - 7/2 eco 3...

Page 51

51 fr caracteristiques techniques type eco 3 eco 3 st eco 3 r eco 3 r st eco 5 n eco 5 r n eco 5r n st puissance termique kw 16,6 - 35,6 14,2 - 35,6 29,6 - 59,3 30,8 - 59,3 débit kg/h 1,4 - 3,0 1,2 - 3,0 2,5 - 5,0 2,6 - 5,0 puissance électrique moteur w 100 100 100 100 préchauffeur w - 110 - 110 abs...

Page 52

52 fr courbes debit/pression les plages de travail représentées sur le diagramme ont été obtenues sur la base des essais de combustion selon les spécications et les caractéristiques des chambres de combustion prévues par les normes en vigueur. -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40...

Page 53

53 fr 0 0,5 -0,2 1 10 20 30 40 50 90 60 70 80 2 3 4 5 6 7 8 1 1,5 mbar kg/h kw -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 n eco 5 r n eco 7/2 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 r n st -0,2 0,0 0,...

Page 54

54 fr installation su la chaudiere 3 2 5 1 4 95 m8 140 180 45˙ introduire la vis 1 (m8 x 30) dans la bride 2 - fixer la bride 2 sur la chaudière à l’aide des vis 3 (n° 4 vis, m8x 20) en interposant le joint isolant 4. Introduire le brûleur dans la bride / chaudière et le fixer à la vis 1 à l’aide de...

Page 55

55 fr conduites d’alimentation du combustible 10 20 30 40 50 60 m 4 h-m ø 12 ø 10 ø 8 0 20 40 60 80 100 m ø 10 ø 8 ø 6 1 0 3 2 4 h-m 1 0 3 2 installation en aspiration installation a chute a -h +h h h g c e b l f d diamÈtre pipe légende a tuyau d’aspiration b filtre du combustible c vanne sur la con...

Page 56

56 fr en cas de mise en sécurité du brûleur, la lumière rouge du bouton de mise en sécurité sera fixe. En enfonçant le bouton transparent, on débloque le dispositif de commande et de contrôle. Une pression d’une durée supérieure à 3 secondes active la phase de diagnostic (lumière rouge à intermitten...

Page 57

57 fr les raccordements électriques que l’installateur doit effectuer sont: - ligne d’alimentation - ligne des thermostats - Éventuelle témoin de blocage et/ou compte-heures attention: — ne pas èchanger le neutre avec la phase — réaliser un bon branchement de terre — le pont 3-8 sur la base n’existe...

Page 58

58 fr eco 7/2 index cm connector f fuse fa antinoise filter fr photoresistance ig main switch ma control box mb burner motor ms servocontrol terminal board tc boiler-room thermostat tr ignition transformer ts safety thermostat tmf flame mudulation thermostat ve1 1st stage electrovalve ve2 2st stage ...

Page 59

59 fr après avoir monter le gicleur, vérifier le position correcte des électrodes et du déflecteur, selon les valeursindiquésv ci-dessous. Il est opportun effectuer un contrôle des valeurs après cha- que intervention sur la tête. Position electrodes - deflecteur eco 7/2 eco 3 - 3r - 3 st 3 3 r st - ...

Page 60

60 fr choix du gicleur dans chaque case, “pression pompe / gicleur” il ya deux valeurs. Au sommet se trouve le débit en kg/h, en bas en kw. Montage gicleur une fois que vous avez choisi le gicleur approprié à la puissance de la chaudière, procédez au montage du gicleur sur le brûleur, en procédant c...

Page 61

61 fr index 1 aspiration 2 retour 3 gicleur 4 réglage de pression rÉglage pression pompe la pompe est préréglée en usine à 12 bar.Pour contrôler la pression, il faut se servir d’un manomètre à bain d’huile.La pression peut être réglée entre 11 et 14 bar et entre 7 et 14 bar pour de brûleur r. La pom...

Page 62

62 fr positions d’orientation du déflecteur et du clapet d’air, par rapport aux diverses valeurs de puissance de la chaudière (kw) et de dimension du gicleur (gph). Il est nécessaire d’effectuer les mesures de combustion et d’agir su la vis de réglage du clapet d’air pour modifier éventuellement la ...

Page 63

63 fr servo-moteur de commande pour l’ouverture de l’air eco 7/2 dans le servo-moteur l’enclenchement des contacts auxiliaires et fin-course s’obtien- nent par le biais de cammes qu’on peut atteindre et régler facilement; une échelle graduée en rend plus aise le reglage. RÉglage du point de dÉclench...

Page 64

64 fr la plupart des composantes peuvent être inspectées en retirant le capot; pour inspecter la tête, il faut démonter la plaque porte-composante, qui peut être accrochée au corps du brûleur dans deux positions, afin de pouvoir agir de façon plus rationnelle. Le moteur, le transformateur et la vann...

Page 65

65 fr fig. C - c1 pour démonter le gicleur: a) desserrer la vis 1 et déboîter le groupe déflecteur / électrodes. B) dévisser le gicleur à l’aide de clé/ contre-clé. Important:fixer le groupe déflecteur/electrodes sur- le tuyaux support gicleur en positioncomme fig. D. Fig. D ailette de centrage en p...

Page 66

66 fr attention: en cas de remplacement ou de démontage- montagedu rotor de ventilation, contrôler que ce dernier ne touche pas le plan du mo- teur en respectant les indications ci-jointes. Indice causes probables remedes le moteur ne fonctionne pas manque d’énergie électrique a) contrôler les fusib...

Page 67

67 de deutsch wir danken ihnen für das unseren produkten entgegengebrachte vertrauen. Lamborghini caloreclima ist ein unternehmen in der täglichen suche nach in- novativen technischen lösungen, in der lage, jeden wunsch zu erfüllen engagiert. Die ständige präsenz unserer produkte auf dem italienisch...

Page 68

68 de allgememeine vorschriften das vorliegende handbuch stellt einen wesentlichen und grundlegenden bestandteil des produkts dar und muß dem installateur übergeben werden. Die hier enthaltenen anweisungen sind genau durchzulesen, da sie wichtige hinweise zur installations-, be- triebs- und wartungs...

Page 69

69 de vor jedem eingriff, bei dem der brenner abmontiert wird oder die inspektionszugänge geöffnet werden, die stromzufuhr unterbrechen und die gashähne abdrehen. Keine behälter mit entzündlichen stoffen in dem raum, in dem sich der brenner be- findet, abstellen. Wird gasgeruch wahrgenommen, keine e...

Page 70

70 de brenner muß nach den geltenden bestimmungen vorschriftsmäßig an ein taugliches erdungssystem angeschlossen werden. Sollten hinsichtlich der tauglichkeit zweifel bestehen, muß eine Überprüfung durch fachpersonal durchgeführt werden. Niemals die kabel des nulleiters mit denen der phase vertausch...

Page 71

71 de abmessungen a b c d e Ø f Ø g min max eco 3 eco 3r 250 215 320 - 90 160 80 - eco 3 - st eco 3r - st 250 215 335 - 90 160 80 60 eco 5 n eco 5r n 280 247 342 - 90 195 80 - eco 5 r n - st 280 247 342 - 90 195 80 60 eco 7 r - 7/2 280 247 410 40 140 195 90 - eco 3 -3r - 5 n - 5 n r - 7 r - 7/2 eco ...

Page 72

72 de technische daten typ eco 3 eco 3 st eco 3 r eco 3 r st eco 5 n eco 5 r n eco 5r n st heizleistung kw 16,6 - 35,6 14,2 - 35,6 29,6 - 59,3 30,8 - 59,3 brennstoffverbrauch kg/h 1,4 - 3,0 1,2 - 3,0 2,5 - 5,0 2,6 - 5,0 brennermotor w 100 100 100 100 Ölvorwärmung w - 110 - 110 leistungsgau max a 2,0...

Page 73

73 de arbeitskurven die kurven in der abbildung gezeigt wurden durch eine verbrennung prüfungen nach den spezifikationen und funktionen des herds gesetzlich vorgeschrieben erhalten. -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 eco ...

Page 74

74 de 0 0,5 -0,2 1 10 20 30 40 50 90 60 70 80 2 3 4 5 6 7 8 1 1,5 mbar kg/h kw -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 n eco 5 r n eco 7/2 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 r n st -0,2 0,0 0,...

Page 75

75 de montage en den kessel 3 2 5 1 4 95 m8 140 180 45˙ gewindeschraube 1 (m8 x 30) in den flansch 2 stecken - den flansch 2 mit den schrauben 3 (4 stück m8 x 20) am kessel befestigen, dabei auch die wärmedämmung 4 dazwischenlegen. Den brenner nun in den flansch/kessel en- führen und mit der schraub...

Page 76

76 de heizÖlleitungen 10 20 30 40 50 60 m 4 h-m ø 12 ø 10 ø 8 0 20 40 60 80 100 m ø 10 ø 8 ø 6 1 0 3 2 4 h-m 1 0 3 2 gefÄllanlage rohrlÄnge a -h +h h h g c e b l f d erläuterung: a ansaugleitung b brennstofffilter c absperrventil auf ansaugleitung d magnetventil strömungssperre e absperrventil auf r...

Page 77

77 de bei blockiertem brenner ist das rote licht in der freigabetaste ständig eingeschaltet. Wir die durchsichtige taste gedrückt, wird die steuer- und kontrollvorrichtung freigegeben. Wird länger als 3 sekunden gedrückt, wird die diagnosephase eingeschaltet (das rote licht blinkt schnell).In der na...

Page 78

78 de folgende elektrische verdrahtungen sind vom monteur auszuführen: — bespeisungslinie — linie für die temperaturwächter — eventuelle störlampe und/oder ßetriebsstundenzähler achtung: — phase und nulleiter nicht verwechseln — für ausreichende erdung sorgen — die stromschlaufe 3 - 8 auf klemmenbre...

Page 79

79 de eco 7/2 symbole cm connect or f sicherung fa enstÖrkondensa tor fr fot owiderst and ig i hauptschal ter ma klemmenbrett schal tksten mb brennermot or ms mot or luft klemmenbrett tc kessel thermost at raum - temperaur tr zÜndtransforma tor ts sicherheitstempera tur wÄchter tmf flammenmodula tio...

Page 80

80 de nach montage der düsen die korrekte position der elektroden und der stauscheibe nach den unten angegebenen werten überprüfen. Eine Überprüfung der maße ist nach jedem eingriff auf dem brennerkopf angebracht. Einstellung elektroden - stauscheibe eco 7/2 eco 3 - 3r - 3 st 3 3 r st - 5 n - 5 r n ...

Page 81

81 de auswahl der dÜsen innerhalb jeder box druckpumpe / nozzle zwei werte. An der spitze ist die durchflussmenge in kg / h, unten in kw angezeigt. DÜsenmontage nach erfolgter, der kesselleistung entsprechender düsenwahl die düse auf den brenner montieren. Dabeivorgehen, wie im kapitel “wartung” bes...

Page 82

82 de index 1 ansaugleitung 2 rücklauf 3 düse 4 druckeinstellung einstellung des pumpendrucks die pumpe ist fabriksmäßig auf 12 bar voreingestellt. Zur kontrolle des drucks verwende man ein Ölbad-manometer. Der druck kann zwischen 11 und 14 bar eingestellt werden, für de model r, dagegen zwischen 7 ...

Page 83

83 de orientierungshilfen zur einstellung von stauscheibe und luftklappe in bezug auf verschiede- ne kesselleistungen (kw) und düsengrößen (gph). Es müssen verbrennungsproben durchgeführt werden. Für eine eventuelle korrektur des luftstroms dreht manan der luftklappenstellschraube. 3 4 5 2 1 max min...

Page 84

84 de einstellung des luftservomotor eco 7/2 die betatigung der hilts- und endanschlagskontakte des luftservomotors erfolgt durch daumen, die leicgt zuganglich und leicht verstelbar sind. Die richtige verstellung wird von der markierungsskala er- leichtert verstellung der auslösungspunkte der kontak...

Page 85

85 de der großteil der bauteile kann durch abheben der schutzhaube überprüft werden; zur war- tung des kopfes muß die montageplatte abgeschraubt werden, die dann in zwei positionen auf den brenner gehängt werden kann, damit alle teile leicht und rationell zugänglich sind. Motor, transformator und el...

Page 86

86 de fig. C - c1 demontage der düse:a)schraube 1 lösen und stauscheibe mit elektroden herausziehen; b)düse mit schraubenschlüssel und gegenschlüssel abschrauben. Iwichtig:stauscheibe und elektroden auf de- mentsprechenden rohr befestigen, siehefig. D. Fig. D zentrierflügel in vertikaler position od...

Page 87

87 de achtung: achten sie bein auswechseln oder bein ausbau/einbau des flügelrads darauf, daß dieses nicht die motorplatte berührt; siehe dazu die beiliegendenhinweise. StÖrung mÖgliche ursache behebung motor dreht nicht spannung fehlt a) sicherungen kontrollieren b) thermostaten kontrollieren imoto...

Page 88

88 es esp aÑol le damos las gracias por haber preferido uno de nuestros productos.Lamborghi- ni caloreclima es una empresa diariamente comprometida con la búsqueda de soluciones técnicas innovadoras y capaces de satisfacer cualquier exi-gencia. La pre- sencia constante de nuestros productos en el me...

Page 89

89 es normas generales el presente manual forma parte integral del producto y debe ser entregado al técnico que realiza la instalación. Lea atentamente las instrucciones descritas en este manual, en él se suministran información importante sobre la seguridad, la instalación, el uso y el mantenimient...

Page 90

90 es las normas en vigor; d) que la ventilación haya sido realizada correctamente así como el mantenimiento normal del quemador. Antes de efectuar cualquier operación que implique desmontar el quemador o la apertura de entradas para la inspección, desconectar la corriente eléctrica. No almacenar en...

Page 91

91 es en caso de dudas sobre la eficiencia del mismo ponerse en contacto con personal cualificado. Nunca confunda los cables neutros con los cables de la fase. El quemador se puede conectar a la red eléctrica a través de un enchufe-toma, de tal manera que la preparación de la derivación evite invert...

Page 92

92 es medidas a b c d e Ø f Ø g min max eco 3 eco 3r 250 215 320 - 90 160 80 - eco 3 - st eco 3r - st 250 215 335 - 90 160 80 60 eco 5 n eco 5r n 280 247 342 - 90 195 80 - eco 5 r n - st 280 247 342 - 90 195 80 60 eco 7 r - 7/2 280 247 410 40 140 195 90 - eco 3 -3r - 5 n - 5 n r - 7/2 - 7 r eco 3 st...

Page 93

93 es caracterÍsticas tÉcnicas tipo eco 3 eco 3 st eco 3 r eco 3 r st eco 5 n eco 5 r n eco 5r n st potencia kw 16,6 - 35,6 14,2 - 35,6 29,6 - 59,3 30,8 - 59,3 caudal kg/h 1,4 - 3,0 1,2 - 3,0 2,5 - 5,0 2,6 - 5,0 potencia motor w 100 100 100 100 precalentador w - 110 - 110 abs. Max a 2,0 2,5 1,0 2,8 ...

Page 94

94 es curvas de trabajo las curvas mostradas en el diagrama se han obtenido mediante la realización de las pruebas de combustión de acuerdo con las especificaciones y características del ho- gar requeridos por las normas aplicables -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 -0,2 0,0 0,...

Page 95

95 es 0 0,5 -0,2 1 10 20 30 40 50 90 60 70 80 2 3 4 5 6 7 8 1 1,5 mbar kg/h kw -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 n eco 5 r n eco 7/2 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 r n st * el campo ...

Page 96

96 es montaje a la caldera 3 2 5 1 4 95 m8 140 180 45˙ colocar el tornillo 1 (m8 x 30) en la brida 2 fijar la brida 2 a la caldera con los tornillos 3 (n°4 tornillos m8x 20) interponiendo la junta aislante 4. Colocar el quemador en la brida/caldera y fi- jarlo al tornillo 1 con la tuerca 5.. Eco 3 -...

Page 97

97 es tuberÍas de alimentaciÓn del fuel 10 20 30 40 50 60 m 4 h-m ø 12 ø 10 ø 8 0 20 40 60 80 100 m ø 10 ø 8 ø 6 1 0 3 2 4 h-m 1 0 3 2 instalaciÓn de caÍda desarrollo de la tuberÍa a -h +h h h g c e b l f d diametro de tuberia descripción a tubo de aspiración b filtro del combustible c válvula de co...

Page 98

98 es en caso de bloqueo del quemador en el pulsador de bloqueo la luz roja aparecerá fija.Apre- tando el pul-sador transparente se desbloquea el dispositivo de mando y control.Apretando más de 3 seg. La fase de diagnóstico se activará (luz roja con destellos rápidos), en la tabla dedebajo se ilustr...

Page 99

99 es los conexiones eléctricos a efectuar a cargo del instalador son: — linea de alimentación — linea de los termóstatos — eventual lámpara de bloqueo y/o cuentahoras atencion: — no intercambiar el neutro con la fase — efectuar un buen empalme de tierra — el puente 3-8 sobre la base está montado so...

Page 100

100 es eco 7/2 list a cm connettore f fusible fa filtro antinerferencia fr fotorresistencia ig interruptor general ma regleta de bornes equipo mb motor quemador ms regleta de bornes servoman - do aire tc termostato caldera - ambiente tr transformador de encendido ts termostato de seguridad tmf termo...

Page 101

101 es después de haber montado el inyector, verificar el correcto posiciónamiento de eléctrodos y deflector según losvalores indicados debajo. Es oportuno efectuar una verificación de los va- lores después de cada intervenciónsobre la cabeza. Regulacion electrodos - deflector eco 7/2 eco 3 - 3r - 3...

Page 102

102 es eleccion boquillas dentro de cada casilla presiÓn bomba / boquilla existen dos valores. En la parte de arriba se expresa la capacidad en kg/h, y abajo en kw. Montaje inyector una vez elegido el inyector adecuando a la potencia de la caldera proceder al montaje del inyector so- bre el quemador...

Page 103

103 es lista 1 aspiración 2 retorno 3 inyector 4 regulación presión regulacion presion bomba la bomba es preregulada en fabrica a 12 bar. Para el control de la presión servirse de un manómetro en bano de aceite. La presión puede ser regulada entre 11 o 14 bar y entre 7 y 14 bar para lo quemadores r....

Page 104

104 es posiciónes orientativas del deflector y de la clapeta aire, en relación a diversos valores de potencia de las calderas (kw) y de medida inyector (gph). Es necesario efectuar las pruebas de combustión y actuar sobre el tornillo de regulaciónes de la clapeta aire para la eventual correción de l...

Page 105

105 es motorreductor de mando apertura aire eco 7/2 en el motorreductor el accionamiento de los contactos auxiliares y de fin de carrera se obtiene con un excéntrico de fácil acceso y regulación cuyo tarado es facilitado por medio de una escala graduada. Tarado del punto de arranque de los contactos...

Page 106

106 es la mayor parte de los componentes es ispecciónable quitando la tapa; para la inspección de la cabeza se debe desmontar la placa porta-componentes la cual puede ser colgada al cuerpo quemador en dos posiciónes, para poder actuar con la mayor racionalidad posible. El motor, el transformador, la...

Page 107

107 es fig. C - c1 para desmontar el inyector. A)aflojar el tornillo 1 y deshilarel grupo deflector/eléctrodos. B)destornillar el gicleur con llave/contrallave. Importante:fijar el grupo deflector/eléctrodos so- breel tubo soporte gicleur posicionándolocomo indica- do en la fig. D.. Fig. D aleta de ...

Page 108

108 es atenciÓn: en caso de que haya que desmontar o mon- tar elventilador hay que controlar que este no toque elplano del motor como figura en las indicaciones adjuntas . Sintomas probables causas soluciones el motor non gira falta de energìa eléctrica a) controlar los fusibles b) controlar los ter...

Page 109

109 pФ ru Р УССКИЙ ОБЩИЕ ПОЛОЖЕНИЯ 111 РАЗМЕРЫ 114 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 115 ОСНОВНЫЕ КОМПОНЕНТЫ 116 РАБОЧИЕ КРИВЫЕ 116 УСТАНОВКА НА КОТЕЛ 118 ТРУБОПРОВОДЫ ПОДАЧИ ГОРЮЧЕГО 119 АППАРАТУРА ЭЛЕКТРИЧЕСКИЕ ПОДКЛЮЧЕНИЯ 119 ЭЛЕКТРИЧЕСКИЕ ПОДКЛЮЧЕНИЯ 121 РЕГУЛИРОВКА ГОЛОВКИ СГОРАНИЯ 123 РЕГУЛИРОВКА ДАВ...

Page 110

110 pФ ru ОБЩИЕ ПОЛОЖЕНИЯ И ПРЕДУПРЕЖДЕНИЯ Настоящее руководство является неотъемлемой частью изделия и должно быть передано установщику. Внимательно ознакомиться с мерами предосторожности и рекомендациями, содержащимися в настоящем руководстве, и предоставляющими важную информацию по безопасности у...

Page 111

111 pФ ru газораспределительной сетей; b)что калибровка соответствует мощности котельной установки; c)что подача воздуха сгорания и отвод дыма выполнены правильно, в соответствии с действующими нормами; d)что имеются условия для вентиляции и нормального технического обслуживания. Каждый раз, после о...

Page 112

112 pФ ru Установить перед устройством всеполюсный выключатель с минимальным расстоянием между контактами 3 мм, как это предписано существующим законодательством. Вся система электропроводки и, особенно сечения кабелей, должна соответствовать максимальному значению потребляемой мощности, указанному ...

Page 113

113 pФ ru РАЗМЕРЫ a b c d e Ø f Ø g min max eco 3 eco 3r 250 215 320 - 90 160 80 - eco 3 - st eco 3r - st 250 215 335 - 90 160 80 60 eco 5 n eco 5r n 280 247 342 - 90 195 80 - eco 5 r n - st 280 247 342 - 90 195 80 60 eco 7 r - 7/2 280 247 410 40 140 195 90 - eco 3 -3r - 5 n - 5 n r - 7 r - 7/2 eco ...

Page 114

114 pФ ru ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Модель eco 3 eco 3 st eco 3 r eco 3 r st eco 5 n eco 5 r n eco 5r n st Тепловая мощность кВт 16,6 - 35,6 14,2 - 35,6 29,6 - 59,3 30,8 - 59,3 Расход кг/ч 1,4 - 3,0 1,2 - 3,0 2,5 - 5,0 2,6 - 5,0 Номинальная электрическая мощность двигателя Вт 100 100 100 100 Номина...

Page 115

115 pФ ru РАБОЧИЕ КРИВЫЕ Представленные на диаграмме кривые были получены при выполнении испытаний горения в соответствии с техническими условиями и характеристиками топки, предусмотренными действующими нормами. -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 10 20 30 kw 40 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,...

Page 116

116 pФ ru 0 0,5 -0,2 1 10 20 30 40 50 90 60 70 80 2 3 4 5 6 7 8 1 1,5 mbar kg/h kw -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 -0,2 0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 mbar 30 40 50 kw 60 eco 5 n eco 5 r n eco 7/2 * Рабочее поле достигается только с помощью одного жиклера 1-го пламени. кВт ...

Page 117

117 pФ ru УСТАНОВКА НА КОТЕЛ 3 2 5 1 4 95 m8 140 180 45˙ Вставить винт 1 (m8 x 30) во фланец 2 - прикрепить фланец 2 к котлу с помощью винтов 3 (4 винта, m8 x 20), вставив изоляционное уплотнение 4. Вставить горелку во фланец/котел и закрепить ее винтом 1 с гайкой 5. Eco 3 - 3 r - 3 st - 3 r st - 5 ...

Page 118

118 pФ ru ТРУБОПРОВОДЫ ПОДАЧИ ГОРЮЧЕГО МАСЛА 10 20 30 40 50 60 m 4 h-m ø 12 ø 10 ø 8 0 20 40 60 80 100 m ø 10 ø 8 ø 6 1 0 3 2 4 h-m 1 0 3 2 ПРИНУДИТЕЛЬНАЯ СИСТЕМА ГРАВИТАЦИОННАЯ СИСТЕМА a -h +h h h g c e b l f d ДЛИНА ТР УБ a Линия подачи топлива b Топливный фильтр c Заслонка на линии подачи топлива...

Page 119

119 pФ ru При блокировке горелки кнопка блокировки продолжает гореть красным светом. При нажатии прозрачной кнопки выполняется разблокировка устройства управления и контроля. При нажатии и удерживании более 3 сек. активируется фаза диагностики (быстро мигающий красный свет), в расположенной ниже таб...

Page 120

120 pФ ru Электрические подключения, которые должны быть выполнены установщиком: —линия электропитания —линия термостатов —факультативная лампа блокировки и/или счетчик часов работы ВНИМАНИЕ: - не менять местами нейтраль и фазу - выполнить правильное заземление -электрический мост 3-8 на клемной дос...

Page 121

121 pФ ru eco 7/2 УС ЛОВНЫЕ ОБОЗНА ЧЕНИЯ cm сое динит ель f Плавкий пре до хранит ель fa Поме хопо дав ляющий филь тр fr Фо торе зист ор ig Г лавный вык лю ча те ль ma Клеммная пане ль аппара ту ры mb Двиг ат ель г оре лки ms Клеммная пане ль двиг ат еля серв оприв ода в оз дух а tc Термост ат к от ...

Page 122

122 pФ ru После установки форсунки проверить правильное расположение электродов и отражателя в соответствии с отметками, указанными в миллиметрах. Целесообразно выполнять проверку отметок после выполнения любых операций с головкой. ПОЛОЖЕНИЕ ЭЛЕКТРОДОВ - ОТРАЖАТЕЛЬ eco 7/2 eco 3 - 3r - 3 st 3 3 r st...

Page 123

123 pФ ru Выбор форсунок Внутри каждой клетки ДАВЛЕНИЕ НАСОСА/ФОРСУНКА находятся два значения. Выше приведен расход в kg/h., ниже – в kw. МОНТАЖ ФОРСУНКИ Выбрав форсунку, соответствующую мощности котла, приступить к монтажу форсунки на горелке в соответствии с указаниями, приведенными в параграфе “Т...

Page 124

124 pФ ru УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 1 Всасывание 2 Возврат 3 Форсунка 4 Регулировка давления РЕГУЛИРОВКА ДАВЛЕНИЯ НАСОСА Насос отрегулирован на заводе на 12 бар. Для контроля давления использовать масляный манометр. Давление может регулироваться в диапазоне от 11 до 14 бар, от 7 до 14 бар для горелки r. ...

Page 125

125 pФ ru Ориентировочная позиция дефлектора и воздушной заслонки при разных показателях мощности котла (кВт) и размерах форсунки (галлон/час). Необходимо произвести тестирование горения и отрегулировать воздушную заслонку с помощью болта до получения оптимального количества воздуха. 3 4 5 2 1 max m...

Page 126

126 pФ ru РЕГУЛИРОВКА ВОЗДУХА СЕРВОПРИВОДА eco 7/2 КУЛАЧОК v (2° stadio) КУЛАЧОК iv (1° stadio) КУЛАЧОК ii-iii (mv1-mv2) Ре г у л и р о в о ч н ы е винты Приведение в действие вспомогательных устройств управления и концевого выключателя в мотор-редукторе выполняется с помощью легко доступных и регул...

Page 127

127 pФ ru До большинства компонентов можно добраться сняв кожух. Для осмотра головки сгорания необходимо снять пластину, на которой прикреплены компоненты. Пластину можно повесить на тело горелки двумя способами, чтобы было удобнее проводить осмотр. Мотор, трансформатор и электромагнитный клапан под...

Page 128

128 pФ ru Рис. C - c1 Чтобы снять жиклер: a) ослабить винт н. 1 и снять блок дефлектора и электродов, b) развинтить жиклер гаечным ключом/отмычкой. ВАЖНО: блок дефлектора и электродов необходимо закрепить на опорной трубе жиклера в той позиции, которая указана на рис. D. Рис. D Центрирующее крыло в ...

Page 129

129 pФ ru ВНИМАНИЕ: При замене или демонтаже- монтаже крыльчатки вентилятора проверять, что она не касается плоскости двигателя, согласно прилагаемым указаниям. НЕИСПРАВНОСТИ В РАБОТЕ СИМПТОМЫ ВОЗМОЖНЫЕ ПРИЧИНЫ СПОСОБЫ УСТРАНЕНИЯ Двигатель не вращается Отсутствие электроэнергии a) проверить плавкие ...

Page 132

Le illustrazioni e i dati riportati sono indicativi e non impegnano. La lamborghini calor si riser- va il diritto di apportare senza obbligo di preavviso tutte le modifiche che ritiene più opportune per l’evoluzione del prodotto. Lamborghini calor s.P.A via statale, 342 casella postale 46 44047 doss...