- DL manuals

- Yamaha

- Offroad Vehicle

- RS90K

- Service Manual

Yamaha RS90K Service Manual

Summary of RS90K

Page 1

Service manual manuel d’atelier instruktionsbok rs90k rs90rk rsg90k rs90mk rst90k rst90tfk 8fj-28197-j0 981097.

Page 3: Notice

Notice this manual was written by the yamaha motor company primarily for use by yamaha dealers and their qualified mechanics. It is not possible to put an entire mechanic’s education into one manual, so it is assumed that persons using this book to perform maintenance and repairs on yamaha snowmobil...

Page 4: Avertissement

Avertissement ce manuel a été écrit par la yamaha motor company à l’intention des concessionnaires yamaha et de leurs mécaniciens qualifiés. Il n’est pas possible de mettre toute la formation d’un mécanicien dans un seul manuel, et il a donc été supposé que les personnes utilisant ce livre pour exéc...

Page 5: Anmärkning

AnmÄrkning denna handbok som är skriven av yamaha motor company är främst avsedd för yamaha auktorise- rade återförsäljare och reparatörer. En utbildad mekanikers erfarenhet kan inte ersättas med instruktioner - hur fullständiga de än är - i en verk- stadshandbok av detta slag. Det förutsätts därför...

Page 6: Gen

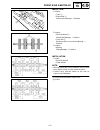

Illustrated symbols (refer to the illustration) illustrated symbols 1 to 9 are designed as thumb tabs to indicate the chapter’s number and content. 1 general information 2 periodic inspection and adjustment 3 chassis 4 power train 5 engine 6 cooling system 7 carburetion 8 electrical 9 specifications...

Page 7

Symboles graphiques (voir l’illustration) les symboles graphiques 1 à 9 servent à repérer les différents chapitres et à indiquer leur contenu. 1 renseignements généraux 2 inspection et réglages périodiques 3 châssis 4 train de roulement 5 moteur 6 système de refroidissement 7 carburation 8 partie él...

Page 9: General Information

Index index innehÅllsfÖrteckning general information renseignements generaux allmÄn information gen info 1 periodic inspection and adjustment inspections et reglages periodiques periodisk inspektion och justering insp adj 2 chassis chassis chassi chas 3 power train train de roulement drivenhet powr ...

Page 10

Chapter 1. General information machine identification ............................ 1-1 frame serial number ......................... 1-1 engine serial number........................ 1-1 important information .......................... 1-2 preparation for removal and disassembly.........................

Page 11

Front suspension ................................... 3-18 handling notes .................................. 3-20 inspection ............................................ 3-20 installation ........................................ 3-21 chapter 4. Power train primary sheave and drive v-belt ....... 4-1 ...

Page 12

A.C. Magneto rotor and starter clutch ............................... 5-37 removal ................................................ 5-38 inspection ............................................ 5-39 installation ........................................ 5-40 oil pan and oil pump .........................

Page 13

Grip warmer system .............................. 8-36 circuit diagram.................................. 8-36 troubleshooting.............................. 8-37 grip and thumb warmer coil ........ 8-39 thumb warmer adjustment switch.................................................... 8-39 grip warme...

Page 14

Chapitre 1. Renseignements generaux numeros d’identification ....................... 1-1 numero de serie du chassis ................ 1-1 numero de serie du moteur................ 1-1 informations importantes .................... 1-2 preparation pour la depose et le demontage ...........................

Page 15

Chapitre 3. Chassis direction............................................................ 3-1 rs90/rs90r/rsg90/rst90/rst90tf ............ 3-1 rs90m................................................................ 3-3 depose ............................................................. 3-7 inspection....

Page 16

Bloc moteur .................................................... 5-6 flexibles et fils........................................ 5-6 bloc moteur ............................................... 5-8 depose ............................................................. 5-9 montage ...........................

Page 17

Systeme de charge..................................... 8-17 schema de circuit .................................. 8-17 guide de depannage.............................. 8-18 batterie....................................................... 8-19 magneto ca ............................................... ...

Page 18

Kapitel 1. AllmÄn information maskinens identifiering ......................... 1-1 ramens serienummer......................... 1-1 motorns serienummer...................... 1-1 viktig information.................................... 1-2 fÖrberedelse fÖr isÄrtagning och demontering .....................

Page 19

Skida ............................................................. 3-12 rs90/rs90r/rsg90 “usa/canada” ....... 3-12 rsg90 “europa”/rst90 “europa”/ rst90tf .................................................. 3-13 rs90m ...................................................... 3-14 rst90 “usa/canada” .......

Page 20

Ventiler och ventilfjÄdrar ............. 5-28 demontering ....................................... 5-29 inspektion ............................................ 5-30 montering ............................................ 5-34 ac-magnetens rotor och startklo............................................ ...

Page 21

HandtagsvÄrmarsystem ..................... 8-36 kopplingsschema.............................. 8-36 felsÖkning........................................... 8-37 handtags- och tumvÄrmarspole............................... 8-39 omkopplare fÖr tumvÄrmarinstÄllning ................... 8-39 omkopplare fÖr h...

Page 22: Gen

1-1 gen info general information machine identification frame serial number the frame serial number 1 is located on the right-hand side of the frame (just below the front of the seat). 1 engine serial number the engine serial number 1 is located on the right-hand side of the crank- case. Note: desig...

Page 23: Gen

1-1 gen info renseignements generaux numeros d’identification numero de serie du chassis le numéro de série du châssis 1 est estampé du côté droit de ce dernier, (juste sous l’avant du siège). Numero de serie du moteur le numéro de série du moteur 1 est estampé sur le cou- vercle du carter, du côté ...

Page 24: Gen

1-2 gen info important information important information preparation for removal and disassembly 1. Remove all dirt, mud, dust, and foreign material before removal and disassembly. While cleaning, take care to protect the electrical parts, such as relays, switches, motor, resistors, controllers, etc...

Page 25: Gen

1-2 gen info informations importantes preparation pour la depose et le demontage 1. Eliminer soigneusement crasse, boue, poussière et corps étrangers avant la dépose et le démontage. Pour le nettoyage, prendre soin de protéger les com- posants électriques tels que les relais, les commuta- teurs, le ...

Page 26: Gen

1-3 gen info important information gaskets, oil seals, and o-rings 1. All gaskets, seals, and o-rings should be replaced when an engine is overhauled. All gasket surfaces, oil seal lips, and o-rings must be cleaned. 2. Properly oil all mating parts and bearings during reassembly. Apply grease to the...

Page 27: Gen

1-3 gen info joints, bagues d’etancheite et joints toriques 1. Lorsqu’un moteur est révisé, tous les joints, bagues d’étanchéité et joints toriques doivent être changés. Tous les plans de joint, toutes les lèvres de bague d’étanchéité et les joints toriques doivent être net- toyés. 2. Lors du remont...

Page 28: Gen

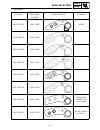

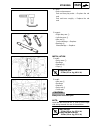

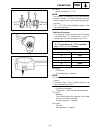

1-4 gen info special tools special tools some special tools are necessary for a completely accurate tune-up and assembly. Using the correct special tool will help prevent damage that can be caused by the use of improper tools or improvised techniques. Note: • be sure to use the correct part number w...

Page 29: Gen

1-4 gen info outils speciaux les outils spéciaux convenables sont nécessaires pour un assemblage et une mise au point complets et précis. L’utilisation des outils spéciaux convenables permettra d’éviter les dommages dus à l’emploi d’outils impropres et aux techniques improvisées entraînées par ces o...

Page 30: Gen

1-5 gen info special tools • rotor holding puller p/n: yu-33270-b 90890-01362 • flywheel puller attachment p/n: ym-33282 90890-04089 these tools are used to remove the magneto rotor. • cooling system tester p/n: yu-24460-01 90890-01325 • adapter p/n: yu-33984 90890-01352 this tester and its adapter ...

Page 31: Gen

1-5 gen info • extracteur de rotor p/n yu-33270-b 90890-01362 • accessoire d’extracteur de volant magnétique p/n ym-33282 90890-04089 ces outils servent à la dépose du rotor de magnéto. • testeur de système de refroidissement p/n yu-24460-01 90890-01325 • adaptateur p/n yu-33984 90890-01352 ce teste...

Page 32: Gen

1-6 gen info special tools • 40 and 50 mm bearing driver p/n: ym-04058 90890-04058 • mechanical seal installer p/n: ym-04145 90890-04145 these tools are used to install the water pump seal. • rotor holding tool p/n: yu-01235 90890-01235 this tool is used to hold the camshaft sprocket. • valve guide ...

Page 33: Gen

1-6 gen info • clé pour roulements de 40 mm et 50 mm p/n ym-04058 90890-04058 • outil de mise en place de garniture mécanique p/n ym-04145 90890-04145 ces outils servent à installer le joint de la pompe à eau. • outil de maintien de rotor p/n yu-01235 90890-01235 cet outil sert à maintenir le pignon...

Page 34: Gen

1-7 gen info special tools • dynamic spark tester p/n: ym-34487 • ignition checker p/n: 90890-06754 this tool is used to check the ignition system component. • engine mount spacer wrench p/n: ys-01489 90890-01489 used to turn the engine mounting bolts when removing/installing engine. • quick gasket ...

Page 35: Gen

1-7 gen info • outil pour test d’étincelle dynamique p/n ym-34487 • testeur d’allumage p/n 90890-06754 cet outil sert à vérifier les pièces constitutives du sys- tème d’allumage. • clé pour entretoise de support de moteur p/n ys-01489 90890-01489 cet outil sert à tourner les boulons du support du mo...

Page 36: Gen

1-8 gen info special tools • clutch bushing press p/n: ys-42424 this tool is used for removing and installing the post bushings (primary sheave cap bush, sliding sheave bush and torque cam bush). • track clip installer p/n: ys-91045-c 90890-01533 this tool is used for installing the track clip. • se...

Page 37: Gen

1-8 gen info • poussoir de douille d’embrayage p/n ys-42424 cet outil permet de déposer et de reposer les douilles (poulies primaire et mobile, came de torsion). • outil de mise en place d’agrafe de chenille p/n ys-91045-c 90890-01533 utiliser cet outil pour installer l’agrafe de chenille. • couliss...

Page 38: Gen

1-9 gen info special tools • engine tachometer p/n: yu-08036-c 90793-80009 this tool is used to check engine speed..

Page 39: Gen

1-9 gen info • compte-tours de diagnostic p/n yu-08036-c 90793-80009 cet outil sert à vérifier le régime moteur. Outils speciaux specialverktyg • motorvarvräknare p/n yu-08036-c 90793-80009 verktyget används för kontroll av motorns varvtal..

Page 40: Insp

2-1 insp adj periodic inspection and adjustment introduction this chapter includes all information necessary to perform recommended inspections and adjustments. These preventive maintenance procedures, if followed, will ensure more reliable machine operation and a longer ser- vice life. In addition,...

Page 41: Insp

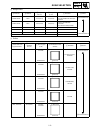

2-2 insp adj periodic maintenance chart note: brake fluid replacement: 1.When disassembling the master cylinder or caliper cylinder, replace the brake fluid. Normally check the brake fluid level and add the fluid as required. 2.On the inner parts of the master cylinder and caliper cylinder, replace ...

Page 42: Insp

Insp adj inspections et reglages periodiques introduction ce chapitre traite de toutes les procédures nécessaires pour effectuer les inspections et réglages préconisés. Si l’on res- pecte ces procédures d’entretien préventif, on sera assuré d’un fonctionnement satisfaisant et d’une plus longue durée...

Page 43: Insp

Insp adj n.B.: renouvellement du liquide de frein: 1. Après démontage du maître-cylindre ou d’un étrier, renouveler le liquide de frein. Vérifier régulièrement le niveau du liquide de frein et le compléter si nécessaire. 2. Renouveler les joints d’étanchéité de maître-cylindre et de cylindre d’étrie...

Page 44: Insp

Insp adj inledning/tabell fÖr periodiskt underhÅll periodisk inspektion och justering inledning det här kapitlet innehåller all information som behövs för att utföra de rekommenderade inspektionerna och justeringarna. Dessa skyddande underhållsåtgärder, om de följs, kommer att tillförsäkra tillförli...

Page 45: Insp

Insp adj tabell fÖr periodiskt underhÅll obs: byte av bromsvätska: 1.Vid isärtagning av huvudcylindern eller kalipercylindern skall bromsvätskan bytas. Kontrollera bromsvät- skans nivå med jämna mellanrum och fyll på vätska om nödvändigt. 2.Byt oljepackningar vartannat år på huvudcylinderns och kali...

Page 46: Insp

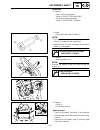

2-3 insp adj spark plugs/fuel line inspection engine spark plugs 1. Remove: • spark plug caps • spark plugs 2. Inspect: • electrodes 1 damage/wear → replace the spark plug. • insulator color 2 3. Measure: • spark plug gap a out of specification → regap. Use a wire thickness gauge. Spark plug gap: 0....

Page 47: Insp

Insp adj moteur bougies 1. Déposer: • capuchons de bougie • bougies 2. Inspecter: • electrodes 1 usure/endommagement → remplacer. • teinte de la porcelaine 2 3. Mesurer: • ecartement des électrodes a hors spécifications → réajuster l’écartement. Se servir d’un jeu de cales d’épaisseur. Ecartement de...

Page 48: Insp

2-4 insp adj cooling system cooling system coolant replacement note: the coolant should be changed at least every sea- son. 1. Place the machine on a level surface. 2. Make sure that the carburetor coolant shut-off lever 1 is turned to “on” a . (for rs90m) a 1 3. Remove: • coolant filler cap 1 warni...

Page 49: Insp

Insp adj systeme de refroidissement remplacement du liquide de refroidissement n.B.: le liquide de refroidissement doit être remplacé au moins à chaque saison d’utilisation. 1. Placer la motoneige sur une surface plane. 2. S’assurer d’avoir placé le levier 1 de coupure de refroidisseur de carburateu...

Page 50: Insp

2-5 insp adj cooling system 7. Remove: • rear bumper cover 1 8. Disconnect: • coolant hoses 2 9. Drain the coolant. Note: lift up the front of the machine to drain the coolant completely. Warning coolant is poisonous. It is harmful or fatal if swallowed. • if coolant is swallowed, induce vomiting im...

Page 51: Insp

Insp adj 7. Déposer: • cache de pare-chocs arrière 1 8. Déconnecter: • flexibles de liquide de refroidissement 2 9. Vidanger le liquide de refroidissement. N.B.: soulever l’avant de la motoneige pour vidanger complè- tement. Avertissement le liquide de refroidissement est toxique. Il est nocif et mo...

Page 52: Insp

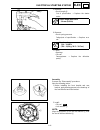

2-6 insp adj cooling system 14. Inspect: • cooling system decrease of pressure (leaks) → repair as required. Inspection steps: • attach the cooling system tester 1 and adapter 2 to the coolant filler 3 . • apply 100 kpa (1.0 kg/cm 2 , 14 psi). • measure the pressure with the gauge. Cooling system te...

Page 53: Insp

Insp adj 14. Inspecter: • système de refroidissement perte de pression (fuites) → réparer comme requis. Marche à suivre: • attacher le testeur de système de refroidissement 1 et l’adaptateur 2 à l’orifice de remplissage 3. • appliquer une pression de 100 kpa (1,0 kg/cm 2 , 14 psi). • mesurer la pres...

Page 54: Insp

2-7 insp adj cooling system/valve clearance adjustment • install the coolant filler cap. Apply and lock the parking brake. Start the engine and run it at approximately 2,500 ~ 2,700 r/min until the coolant circulates (approxi- mately 3 ~ 5 minutes). The rear heat exchanger will be warm to the touch....

Page 55: Insp

Insp adj • installer le bouchon de l’orifice de remplissage du liquide de refroidissement. Tirer et bloquer le frein de stationnement. Démarrer le moteur et le faire tourner à environ 2.500 ~ 2.700 tr/mn jusqu’à ce que le thermostat s’ouvre et le liquide de refroidissement circule (environ 3 ~ 5 min...

Page 56: Insp

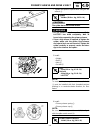

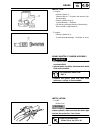

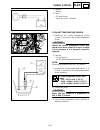

2-8 insp adj valve clearance adjustment 4. Remove: • cylinder head cover refer to “camshafts” in chapter 5. • timing mark accessing screw 1 • crankshaft end accessing screw 2 1 2 5. Measure: • valve clearance out of specification → adjust. Checking steps: • turn the crankshaft clockwise. • when pist...

Page 57: Insp

Insp adj 4. Déposer: • cache-soupapes se reporter à “arbres a cames” au chapi- tre 5. • vis d’accès du repère de distribution 1 • vis d’accès de l’extrémité de vilebrequin 2 5. Mesurer: • jeu des soupapes hors spécifications → régler. Marche à suivre: • tourner le vilebrequin dans le sens des aiguil...

Page 58: Insp

2-9 insp adj valve clearance adjustment È front for each cylinder, starting with cylinder #3 at tdc, turn the crankshaft clockwise as specified in the fol- lowing table. É degrees that the crankshaft is turned clockwise Ê cylinder Ë combustion cycle #2 cylinder 120° #1 cylinder 240° 6. Loosen: • tim...

Page 59: Insp

Insp adj È avant pour chaque cylindre, en commençant par le cylindre n°3 au pmh, tourner le vilebrequin dans le sens des aiguilles d’une montre comme indiqué dans le tableau ci-dessous. É degrés de rotation du vilebrequin dans le sens des aiguilles d’une montre Ê cylindre Ë cycle de combustion cylin...

Page 60: Insp

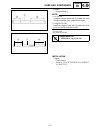

2-10 insp adj • select the proper valve pad from the following table. Note: • the thickness a of each valve pad is marked in hundredths of millimeters on the side that touches the valve lifter. • since valve pads of various sizes are originally installed, the valve pad number must be rounded in orde...

Page 61: Insp

Insp adj • utiliser le tableau ci-dessous pour sélectionner la cale adéquate. N.B.: • l’épaisseur a de chaque cale de soupape est indiquée en centaines de millimètres sur la face de la cale qui est en contact avec le poussoir de soupape. • etant donné que des cales de différentes épaisseurs sont ins...

Page 62: Insp

2-11 insp adj valve clearance adjustment valve pad selection table intake exhaust measured clearance ↓ installed pad number 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240 0.00 ~ 0.04 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 ...

Page 63: Insp

Insp adj tableau de selection de cale de soupape admission echappement jeu mesuré ↓ numero de cale en place 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240 0,00 ~ 0,04 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 ...

Page 64: Insp

Insp adj justering av ventilspel tabell fÖr val av ventilsÄte insugning avgassida uppmätt mel- lanrum ↓ nummer fÖr monterat sÄte 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240 0,00 ~ 0,04 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190...

Page 65: Insp

Insp adj.

Page 66: Insp

2-12 insp adj valve clearance adjustment • install the new valve pad 1 and the valve lifter 2 . Note: • apply molybdenum disulfide oil to the valve pad and the valve lifter. • the valve lifter must turn smoothly when rotated by hand. • install the valve lifter and the valve pad in the cor- rect plac...

Page 67: Insp

Insp adj • installer la nouvelle cale de soupape 1 et le pous- soir de soupape 2. N.B.: • appliquer de l’huile au bisulfure de molybdène sur la cale et sur le poussoir de soupape. • le poussoir de soupape doit tourner sans résistance lorsqu’on le tourne à la main. • installer le poussoir de soupape ...

Page 68: Insp

2-13 insp adj carburetor synchronization carburetor synchronization note: prior to synchronizing the carburetors, the valve clearance and the engine idle speed should be properly adjusted. 1. Remove: • vacuum cap 1 2. Disconnect: • vacuum hoses 2 1 2 3. Install: • t-joint • vacuum gauge 1 • engine t...

Page 69: Insp

Insp adj synchronisation des carburateurs n.B.: avant de procéder à la synchronisation des carburateurs, il faut régler correctement le jeu des soupapes et le ralenti du moteur. 1. Déposer: • bouchon à dépression 1 2. Déconnecter: • flexibles de dépression 2 3. Monter: • raccord en t • dépressiomètr...

Page 70: Insp

2-14 insp adj carburetor synchronization/ engine idle speed adjustment adjustment steps: • synchronize carburetor #3 to carburetor #2 by turning the synchronizing screw 1 in either direction until both gauges read the same. Note: after each step, rev the engine two or three times, each time for less...

Page 71: Insp

Insp adj marche à suivre: • synchroniser le carburateur n°3 sur le carburateur n°2 en tournant la vis de synchronisation 1 dans un sens ou dans l’autre jusqu’à ce que les deux jauges indiquent la même chose. N.B.: après chaque étape, faire monter le régime du moteur à deux ou trois reprises, pendant...

Page 72: Insp

2-15 insp adj engine idle speed adjustment/ throttle cable free play adjustment 3. Measure: • engine idle speed out of specification → adjust. 4. Adjust: • engine idle speed adjustment steps: • turn the throttle stop screw 1 in or out until the specified engine idle speed is obtained. Note: after ad...

Page 73: Insp

Insp adj 3. Mesurer: • régime de ralenti hors spécifications → régler. 4. Régler: • régime de ralenti marche à suivre: • serrer ou desserrer la vis de butée de papillon 1 pour régler le régime de ralenti à la valeur spécifiée. N.B.: après avoir réglé le régime de ralenti du moteur, régler le jeu du ...

Page 74: Insp

2-16 insp adj throttle cable free play adjustment/ throttle override system (t.O.R.S.) check • tighten the locknut. Note: after adjusting the free play, turn the handlebar to right and left, and make sure that the engine idling does not run faster. Throttle override system (t.O.R.S.) check warning w...

Page 75: Insp

Insp adj • serrer le contre-écrou. N.B.: après avoir réglé le jeu, tourner le guidon à gauche et à droite, et s’assurer que le ralenti du moteur n’accélère pas. Controle du systeme d’arret du moteur prioritaire (t.O.R.S.) avertissement points à respecter lors du contrôle du système t.O.R.S.: • le fr...

Page 76: Insp

2-17 insp adj compression pressure measurement compression pressure measurement note: insufficient compression pressure will result in a loss of performance. 1. Measure: • valve clearance out of specification → adjust. Refer to “valve clearance adjust- ment”. 2. Start the engine, warm it up for seve...

Page 77: Insp

Insp adj mesure de la pression de compression n.B.: une pression de compression insuffisante occasionne une perte de performances. 1. Mesurer: • jeu des soupapes hors spécifications → régler. Se reporter à “reglage du jeu des soupa- pes”. 2. Faire démarrer le moteur, le laisser tourner quelques minu...

Page 78: Insp

2-18 insp adj compression pressure measurement/ engine oil level inspection measurement steps: • turn the main switch to “on”. • with the throttle wide open, crank the engine until the reading on the compression gauge sta- bilizes. Warning to prevent sparking, ground all ignition coil leads before c...

Page 79: Insp

Insp adj marche à suivre: • mettre le contacteur principal sur “on”. • avec le papillon d’accélération complètement ouvert, faire démarrer le moteur jusqu’à ce que la valeur indiquée par le compressiomètre se stabilise. Avertissement pour éviter la formation d’étincelles, brancher tous les fils de b...

Page 80: Insp

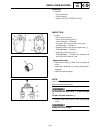

2-19 insp adj engine oil level inspection inspection steps: • place the snowmobile on a level surface and apply the parking brake. • start the engine, warm it up for 10 ~ 15 minutes, and then turn off. • disconnect the oil level switch coupler 1 . Caution: disconnect the oil level switch coupler bef...

Page 81: Insp

Insp adj marche à suivre: • placer la motoneige sur une surface plane et appli- quer le frein de stationnement. • faire démarrer le moteur, le laisser chauffer pendant 10 à 15 minutes, puis le couper. • débrancher le coupleur de la jauge de niveau d’huile 1. Attention: débrancher le coupleur de la j...

Page 82: Insp

2-20 insp adj engine oil level inspection/ engine oil replacement • check the engine oil level again. Note: before checking the engine oil level, wait a few minutes until the oil has settled. Caution: • use only 4-stroke engine oil. • engine oil also lubricates the starter clutch. In order to preven...

Page 83: Insp

Insp adj • vérifier à nouveau le niveau d’huile moteur. N.B.: avant de vérifier le niveau d’huile moteur, attendre quelques minutes que l’huile se stabilise. Attention: • utiliser exclusivement une huile moteur 4 temps. • l’huile moteur lubrifie également l’embrayage du démarreur. Ne pas mélanger d’...

Page 84: Insp

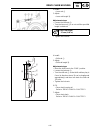

2-21 insp adj engine oil replacement 8. Remove: • cylinder head cap 1 1 9. Remove: • oil pan drain bolt 1 note: a “ ” mark a is stamped the oil pan near the oil pan drain bolt. A 1 10. Remove: • oil tank engine oil drain bolt 1 11. Drain: • engine oil (completely from the oil pan and oil tank) 12. I...

Page 85: Insp

Insp adj 8. Déposer: • bouchon de la culasse 1 9. Déposer: • boulon de vidange du carter d’huile 1 n.B.: le repère “ ” a est poinçonné sur le carter d’huile, à proximité de son boulon de vidange. 10. Déposer: • boulon de vidange de carter d’huile 1 11. Vidanger: • huile moteur (vider complètement le...

Page 86: Insp

2-22 insp adj engine oil replacement 13. Install: • drain bolts (along with the new gaskets) 14. Fill: • engine oil (with the specified amount of the recom- mended engine oil) add 2.0 l (1.8 imp qt, 2.1 us qt) of the recom- mended engine oil to the oil tank, and then install and tighten the oil leve...

Page 87: Insp

Insp adj 13. Monter: • boulons de vidange (et les nouveaux joints) 14. Remplir: • huile moteur (avec la quantité prescrite d’huile moteur recom- mandée) verser 2,0 l (1,8 imp qt, 2,1 us qt) de l’huile moteur du type recommandé dans le réservoir d’huile, puis remettre la jauge ainsi que le bouchon de...

Page 88: Insp

2-23 insp adj crankcase breather hose inspection/ carburetor joints inspection/ checking the air filter element crankcase breather hose inspection 1. Inspect: • crankcase breather hose 1 cracks/damage → replace. Loosen connection → connect properly. Caution: make sure that the crankcase breather hos...

Page 89: Insp

Insp adj verification du reniflard du carter 1. Inspecter: • reniflard du carter 1 craquelures/endommagement → remplacer. Desserrer les raccords → fixer correctement. Attention: s’assurer que le reniflard du carter est correctement acheminé. Verification des raccords de carburateur 1. Inspecter: • r...

Page 90: Insp

2-24 insp adj checking the air filter element/ exhaust system inspection 5. Install: • air filter element • air filter • air filter case cover exhaust system inspection 1. Remove: • seat • fuel tank refer to “seat and fuel tank” in chap- ter 5. 2. Inspect: • exhaust joints 1 • muffler 2 • exhaust pi...

Page 91: Insp

Insp adj 5. Monter: • elément de filtre à air • filtre à air • couvercle du boîtier de filtre à air controle du systeme d’echappement 1. Déposer: • siège • réservoir de carburant se reporter à “selle et reservoir de car- burant” au chapitre 5. 2. Inspecter: • raccords d’échappement 1 • silencieux 2 ...

Page 92: Insp

2-25 insp adj sheave offset adjustment power train sheave offset adjustment 1. Lift up the shroud. 2. Remove: • left side cover refer to “primary sheave and drive v- belt” in chapter 4. 3. Remove: • drive v-belt 4. Measure: • sheave offset a use a straightedge that is approximately 470 mm (18.5 in) ...

Page 93: Insp

Insp adj train du roulement reglage du decalage des poulies 1. Ouvrir le capot. 2. Déposer: • cache latéral gauche se reporter à “poulie primaire et cour- roie trapezoidale” au chapitre 4. 3. Déposer: • courroie trapézoïdale 4. Mesurer: • décalage des poulies a se servir d’une règle rectifiée aux di...

Page 94: Insp

2-26 insp adj sheave offset adjustment • install the secondary sheave, bolt (secondary sheave) and washer. • recheck the sheave offset. If out of specifica- tion, repeat the above steps. Note: when adjusting the sheave offset, the secondary sheave free play (clearance) should be adjusted. T r . . Bo...

Page 95: Insp

Insp adj • installer la poulie secondaire, le boulon (poulie secondaire) et la rondelle. • vérifier de nouveau le décalage des poulies. Si les mesures ne correspondent pas aux spécifications, recommencer la procédure décrite ci-dessus. N.B.: lors du réglage du décalage des poulies, le jeu de la pou-...

Page 96: Insp

2-27 insp adj drive v-belt drive v-belt warning when installing the new v-belt, make sure that it is positioned from 1.5 mm (0.06 in) above the edge of the secondary sheave to –0.5 mm (–0.02 in) below the edge a. If the v-belt is not positioned correctly, the clutch engagement speed will be changed....

Page 97: Insp

Insp adj courroie trapezoidale avertissement veiller à placer la nouvelle courroie trapézoïdale de 1,5 mm (0,06 in) au-dessus à –0,5 mm (–0,02 in) en dessous du bord a de la poulie secondaire. Si la courroie trapézoïdale n’est pas montée correcte- ment, le régime d’embrayage changera. Un change- men...

Page 98: Insp

2-28 insp adj drive v-belt 2. Adjust the position of the v-belt by removing or adding a spacer 1 on each adjusting bolt 2 . 3. Tighten: • adjusting bolt 2 v-belt position adjustment more than 1.5 mm (0.06 in) above the edge remove a spacer from 1.5 mm (0.06 in) above the edge to –0.5 mm (–0.02 in) b...

Page 99: Insp

Insp adj 2. Ajuster la position de la courroie trapézoïdale en ajoutant ou en retirant une entretoise 1 au niveau de chacun des boulons de réglage 2. 3. Serrer: • boulon de réglage 2 position de la courroie trapézoïdale réglage plus de 1,5 mm (0,06 in) au-dessus du bord retirer une entretoise de 1,5...

Page 100: Insp

2-29 insp adj drive v-belt/engagement speed check 6. Measure: • drive v-belt circumference a out of specification → replace. V-belt circumference: 1,129 ~ 1,137 mm (44.4 ~ 44.8 in) engagement speed check 1. Place the machine on a level surface of hard- packed snow. 2. Inspect: • clutch engagement sp...

Page 101: Insp

Insp adj 6. Mesurer: • circonférence de la courroie trapézoïdale a hors spécifications → remplacer. Circonférence de la courroie trapézoï- dale: 1.129 ~ 1.137 mm (44,4 ~ 44,8 in) verification du regime d’embrayage 1. Placer la motoneige sur une surface plane de neige dure. 2. Inspecter: • régime d’e...

Page 102: Insp

2-30 insp adj parking brake adjustment/ brake fluid level inspection parking brake adjustment 1. Measure: • parking brake cable distance a out of specification → adjust. 2. Adjust: • parking brake cable adjustment steps: • loosen the locknut 1 . • turn the adjuster 2 in or out until the specified di...

Page 103: Insp

Insp adj reglage du frein de stationnement 1. Mesurer: • ecart du câble du frein de stationnement a hors spécifications → régler. 2. Régler: • câble de frein de stationnement marche à suivre: • desserrer le contre-écrou 1. • serrer ou desserrer le dispositif de réglage 2 pour obtenir l’écart a presc...

Page 104: Insp

2-31 insp adj brake fluid level inspection/ brake pad inspection/brake hose inspection note: for a correct reading of the brake fluid level, make sure that the top of the handlebar brake master cyl- inder reservoir is horizontal. Caution: brake fluid may corrode painted surfaces or plastic parts. Al...

Page 105: Insp

Insp adj n.B.: pour obtenir un relevé correct du niveau de liquide de frein, le sommet du réservoir situé sur le guidon doit être à l’horizontale. Attention: le liquide de frein risque d’attaquer les surfaces peintes et le plastique. Manipuler le liquide avec soin et toujours essuyer soigneusement t...

Page 106: Insp

2-32 insp adj air bleeding (hydraulic brake system) air bleeding (hydraulic brake system) warning bleed the brake system in the following cases: • the system has been disassembled. • a brake hose is loosened or removed. • the brake fluid has been very low. • brake operation is faulty. If the brake s...

Page 107: Insp

Insp adj purge d’air (circuit de freinage hydraulique) avertissement purger le circuit de freinage dans les cas suivants: • le système a été démonté, • un flexible de frein a été desserré ou déposé, • le niveau de liquide de frein est descendu très bas, • les freins fonctionnent mal. Si le circuit d...

Page 108: Insp

2-33 insp adj drive chain drive chain oil level inspection warning the engine and muffler will be very hot after the engine has run. Avoid touching a hot engine and muffler while they are still hot with any part of your body or clothing during inspection or repair. 1. Place the machine on a level su...

Page 109: Insp

Insp adj chaine de transmission contrôle du niveau d’huile avertissement le moteur et le pot d’échappement atteignent des températures très élevées dès la mise en marche du moteur. Eviter tout contact avec ces pièces tant que le moteur est chaud. 1. Placer la machine sur une surface de niveau. 2. Co...

Page 110: Insp

2-34 insp adj drive chain • reinstall the dipstick 1 . Note: align the notch a of the dipstick handle with the projection b of the drive chain housing. Oil replacement oil replacement steps: • place the oil pan under the drain hole. • remove the oil drain bolt (along with the gas- ket) 1 and drain t...

Page 111: Insp

Insp adj • réintroduire la jauge 1. N.B.: aligner l’encoche a de la poignée de la jauge et la saillie b du boîtier de la chaîne. Changement d’huile marche à suivre: • placer un bac à vidange sous l’orifice de vidange. • retirer le boulon de vidange d’huile 1 (ainsi que le joint) et vidanger l’huile....

Page 112: Insp

2-35 insp adj track tension adjustment track tension adjustment warning a broken track or track fittings, and debris thrown by the track could be dangerous to an operator or by standers. Observe the following precautions. • do not allow anyone to stand behind the machine when the engine is running. ...

Page 113: Insp

Insp adj reglage de la tension de la chenille avertissement une chenille cassée, ou des parties de chenille ou des débris éjectés par le mouvement de la chenille peu- vent gravement blesser l’utilisateur ou des personnes qui se trouvent près de la motoneige. Respecter tou- jours les conseils suivant...

Page 114: Insp

2-36 insp adj track tension adjustment d. Check the track alignment with the slide runner 2 . If the alignment is incorrect, turn the left and right adjusters to adjust. 5 slide runner 6 track 7 track metal a gap Ê forward e. Adjust the track deflection until the specified amount is obtained. Cautio...

Page 115: Insp

Insp adj d. Vérifier l’alignement de la chenille avec le bord du patin 2. Si l’alignement n’est pas correct, le corriger à l’aide des deux ajusteurs. 5 patin 6 chenille 7 maillon métallique a ecart Ê marche avant e. Régler la tension de la chenille pour obtenir la flèche spécifiée. Attention: tourne...

Page 116: Insp

2-37 insp adj slide runner inspection/ maximizing drive track life slide runner inspection 1. Inspect: • slide runner 1 cracks/damage/wear → replace. 2. Measure: • slide runner thickness a out of specification → replace. È rs90/rs90r/rs90m/rst90/rst90tf É rsg90 slide runner wear limit: rs90/rs90r/rs...

Page 117: Insp

Insp adj verification des patins 1. Inspecter: • patin 1 craquelures/endommagement/usure → rempla- cer. 2. Mesurer: • epaisseur de patin a hors spécifications → remplacer. È rs90/rs90r/rs90m/rst90/rst90tf É rsg90 limite d’usure de patin: rs90/rs90r/rs90m/rst90/ rst90tf: 10,5 mm (0,41 in) rsg90: 10 m...

Page 118: Insp

2-38 insp adj maximizing drive track life off-trail riding avoid off-trail riding until there is sufficient snow coverage. It generally takes several feet of snow to provide a good overall base to properly cover debris, such as rocks, logs, etc. If snow coverage is not sufficient, stay on trails to ...

Page 119: Insp

Insp adj conduite hors-piste eviter la conduite hors-piste à moins d’avoir la certitude que la profondeur de neige est suffisante. Une profon- deur de neige de plusieurs pieds est en effet nécessaire pour recouvrir adéquatement les grosses pierres, les ron- dins et autres obstacles. Si la couverture...

Page 120: Insp

2-39 insp adj chassis ski/ski runner 1. Inspect: • ski • ski runner damage/wear → replace. • ski runner thickness a • plastic ski thickness b out of specification → replace. Caution: to avoid scratching, wearing and damaging the plastic skis, be careful when loading and unloading the snowmobile and ...

Page 121: Insp

Insp adj chassis skis/longerons de ski 1. Inspecter: • skis • longerons de ski usure/endommagement → remplacer. • epaisseur des longerons de ski a • epaisseur du ski en plastique b hors spécifications → remplacer. Attention: afin d’éviter de griffer, d’user et d’endommager les skis en plastique, êtr...

Page 122: Insp

2-40 insp adj steering system steering system free play check 1. Check: • steering system free play move the handlebar up and down and back and forth. Turn the handlebar slightly to the right and left. Excessive free play → check that the handle- bar, tie rod ends and relay rod ends are installed se...

Page 123: Insp

Insp adj direction inspection du jeu 1. Contrôler: • jeu du système de direction pousser le guidon en avant, en arrière et vers le haut et le bas. Tourner le guidon un peu vers la gauche et la droite. Trop de jeu → vérifier si le guidon, l’extrémité des barres d’accouplement et des biellettes inter-...

Page 124: Insp

2-41 insp adj steering system/lubrication 3. Adjust: • ski toe-out adjustment steps: • loosen the locknuts (tie-rods) 1 . • turn the tie rods 2 in or out until the specified toe-out is obtained. • tighten the locknuts (tie-rods) 1 . Caution: after tightening the inside and outside ball joint locknut...

Page 125: Insp

Insp adj 3. Régler: • ouverture des skis marche à suivre: • desserrer les contre-écrous (barres d’accouplement) 1. • tourner les barres d’accouplement 2 dans un sens ou dans l’autre jusqu’à obtenir l’ouverture spécifiée. • serrer les contre-écrous (barres d’accouplement) 1. Attention: après avoir se...

Page 126: Insp

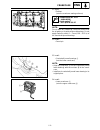

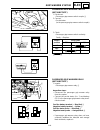

2-42 insp adj lubrication front and rear suspension 1. Use a grease gun to inject grease into the nip- ples 1 . 2. Apply grease to the pivoting parts. È front É rear (rs90/rs90r) Ê rear (rsg90) 1 nipple recommended lubricant: esso beacon 325 grease or aeroshell grease #7a 1 È È 1 1 É 1 1 1 1 Ê.

Page 127: Insp

Insp adj suspension avant et arrière 1. Injecter de la graisse à travers les graisseurs 1 à l’aide d’un pistolet graisseur. 2. Graisser les points pivots. È avant É arrière (rs90/rs90r) Ê arrière (rsg90) 1 graisseur lubrifiant recommandé: graisse esso beacon 325 ou aeroshell n°7a graissage smÖrjning...

Page 128: Insp

2-43 insp adj lubrication 1 1 1 Ë 1 1 1 Ì Ë rear (rs90m) Ì rear (rst90) Í rear (rst90tf) 1 nipple 1 1 1 Í.

Page 129: Insp

Insp adj Ë arrière (rs90m) Ì arrière (rst90) Í arrière (rst90tf) 1 graisseur graissage smÖrjning Ë bak (rs90m) Ì bak (rst90) Í bak (rst90tf) 1 nippel 2-43.

Page 130: Insp

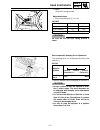

2-44 insp adj headlight beam adjustment/ battery inspection electrical headlight beam adjustment 1. Place the machine on a level surface. 2. Place the machine in front of a wall at the rec- ommended distance d . Refer to the table below. 3. Measure the distance h from the floor to the center of the ...

Page 131: Insp

Insp adj partie electrique reglage du faisceau du phare 1. Placer la machine sur une surface plane. 2. Placer le véhicule face à un mur à la distance d indi- quée dans le tableau. 3. Mesurer la distance h entre le centre du phare et le sol, puis marquer un point de repère sur le mur à la hauteur cor...

Page 132: Insp

2-45 insp adj battery inspection first aid in case of bodily contact: external • skin – wash with water. • eyes – flush with water for 15 minutes and get immediate medical attention. Internal • drink large quantities of water or milk fol- lowed with milk of magnesia, beaten egg or vegetable oil. Get...

Page 133: Insp

Insp adj premiers secours en cas de contact corporel: externe • peau – nettoyer à l’eau. • yeux – rincer les yeux à l’eau pendant 15 minu- tes et faire immédiatement appel à un médecin. Interne • boire beaucoup d’eau ou de lait, puis ingérer du lait de magnésie, un oeuf battu ou de l’huile végé- tal...

Page 134: Insp

2-46 insp adj battery inspection 4. Loosen the joint clamp screws 1 . 1 5. Disconnect: • oil cut valve outlet hose 1 1 6. Disconnect: • crankcase breather hose 1 (engine side) 7. Lift up the air filter case, disconnect the crank- case breather hose 1 from the air filter case. 1 8. Unhook the battery...

Page 135: Insp

Insp adj 4. Desserrer les vis 1 de collier de raccord. 5. Déconnecter: • flexible de sortie de la soupape de coupure d’huile 1 6. Déconnecter: • reniflard du carter moteur 1 (côté moteur) 7. Soulever le boîtier de filtre à air, puis débrancher le reniflard du carter moteur 1 du boîtier de filtre à a...

Page 136: Insp

2-47 insp adj battery inspection 9. Disconnect: • battery leads (from the battery terminals) caution: first, disconnect the negative battery lead 1, then the positive battery lead 2. 10. Remove: • battery 1 2 11. Inspect: • battery charge inspection steps: • connect a pocket tester to the battery te...

Page 137: Insp

Insp adj 9. Déconnecter: • câbles de la batterie (des bornes de la batterie) attention: débrancher d’abord le câble négatif 1, puis le câble positif 2 de la batterie. 10. Déposer: • batterie 11. Inspecter: • charge de la batterie marche à suivre: • brancher un multimètre sur les bornes de la batteri...

Page 138: Insp

2-48 insp adj battery inspection 12. Charge: • battery (refer to the appropriate charging method illustration) warning do not quick charge a battery. Caution: • make sure that the battery vent is free of obstructions. • never remove the mf battery sealing caps. • do not use a high-rate battery charg...

Page 139: Insp

Insp adj 12. Recharge: • batterie (se reporter au schéma relatif à la méthode de recharge) avertissement ne jamais effectuer de recharge rapide d’une batte- rie. Attention: • s’assurer que l’évent de sécurité n’est pas obstrué. • ne jamais enlever les capuchons de scellement d’une batterie (mf). • n...

Page 140: Insp

2-49 insp adj battery inspection charging method using a variable voltage charger measure the open-circuit voltage prior to charging. Connect a charged and amp meter to the battery and start charging. Make sure that the current is higher than the standard charging current written on the battery. By ...

Page 141: Insp

2-50 insp adj battery inspection charging method using a constant voltage charger measure the open-circuit voltage prior to charging. Note: set the charging time at 20 hours (maximum). Connect a charger and amp meter to the battery and start charging. Make sure that the current is higher than the st...

Page 142: Insp

Insp adj méthode de recharge à l’aide d’un chargeur à tension variable mesurer la tension en circuit ouvert avant de procéder à la recharge. Brancher un chargeur et un ampèremètre à la batterie et commencer la recharge. S’assurer que le courant uti- lisé est supérieur au courant de charge standard i...

Page 143: Insp

Insp adj méthode de recharge à l’aide d’un chargeur à tension constante mesurer la tension en circuit ouvert avant de procéder à la recharge. N.B.: régler le temps de charge sur 20 heu- res (maximum). Brancher un chargeur et un ampèremètre sur la batterie et commencer la recharge. S’assurer que le c...

Page 144: Insp

Insp adj laddningsmetod med variabel spänningsladdare mät tomgångsspänningen före uppladdningen. Anslut en amperemätare till batteriet och börja upp- laddningen. Se till att strömstyrkan är högre än den laddnings- ström som finns angiven på batteriet. Ställ laddningsspänningen på 20 ~ 24 v genom att...

Page 145: Insp

Insp adj laddningsmetod med laddare med fast spänning mät tomgångsspänningen före uppladdningen. Obs: ställ in laddningstiden på 20 tim- mar (maximum) koppla en laddare och amperemätare till batte- riet och börja ladda. Se till att strömstyrkan är högre än den laddnings- ström som finns angiven på b...

Page 146: Insp

2-51 insp adj battery inspection 13. Install: • battery 14. Connect: • battery leads (to the battery terminals) caution: first, connect the positive battery lead 1, then the negative battery lead 2. 15. Check: • battery terminals dirt → clean with a wire brush. Loose connection → connect properly. 1...

Page 147: Insp

Insp adj 13. Monter: • batterie 14. Connecter: • câbles de la batterie (aux bornes de la batterie) attention: brancher d’abord le câble positif 1, puis le câble négatif 2 de la batterie. 15. Contrôler: • bornes de la batterie encrassées → nettoyer avec une brosse métalli- que. Connexion desserrée → ...

Page 148: Insp

2-52 insp adj fuse inspection fuse inspection the following procedure applies to all of the fuses. Caution: to avoid a short circuit, always set the main switch to “off” when checking or replacing a fuse. 1. Inspect: • continuity inspection steps: • connect the pocket tester to the fuse and check th...

Page 149: Insp

Insp adj verification des fusibles le procédé ci-dessous s’applique à tous les fusibles. Attention: afin d’éviter tout court-circuit, toujours placer le contacteur à clé sur “off” avant de procéder à la vérification ou au remplacement d’un fusible. 1. Inspecter: • continuité marche à suivre: • branc...

Page 150: Insp

2-53 insp adj fuse inspection 2. Replace: • blown fuse replacing steps: • set the main switch to “off”. • install a new fuse of the correct amperage. • set the main switch to “on” and verify if the electrical circuit is operational. • if the fuse immediately blows again, check the electrical circuit...

Page 151: Insp

Insp adj 2. Remplacer: • fusible grillé marche à suivre: • placer le contacteur à clé sur “off”. • mettre un fusible neuf de l’ampérage correct en place. • placer le contacteur à clé sur “on”, puis vérifier si le circuit électrique fonctionne. • si le fusible neuf grille immédiatement, contrôler le ...

Page 152: Insp

2-54 insp adj speedometer unit inspection 1. Inspect: • speedometer unit inspection steps: • check that the main switch is set to “off”, the thumb warmer adjustment switch is not pressed, and the speedometer unit, headlights, and taillights are off. • set the engine stop switch 1 to the on position ...

Page 153: Insp

Insp adj inspection du bloc de compteur de vitesse 1. Inspecter: • bloc de compteur de vitesse marche à suivre: • s’assurer que le contacteur à clé est réglé sur “off”, que le contacteur de réglage du chauffe-pouce n’est pas enfoncé, et que le bloc de compteur de vitesse, les phares et les feux arri...

Page 154: Insp

2-55 insp adj carburetor tuning tuning carburetor tuning the carburetors are set at the factory to run at tem- peratures of 0 °c ~ –20 °c (32 °f ~ –4 °f) at sea level. If the machine is to be operated under condi- tions other than those specified above, the carbure- tors must be properly adjusted. S...

Page 155: Insp

Insp adj reglage reglage des carburateurs les carburateurs ont été réglés à l’usine pour fonctionner à des températures allant de 0 °c ~ –20 °c (32 °f ~ –4 °f), au niveau de la mer. Si la machine doit être utilisée dans des conditions autres que celles indiquées ci-dessus, les carburateurs doivent ê...

Page 156: Insp

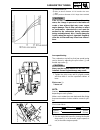

2-56 insp adj carburetor tuning 3. Check: • spark plug insulator 1 color a medium to light tan color indicates normal conditions. Distinctly different color → replace the main jet. 4. The main jet should be adjusted on the basis of the “main jet selection chart”. Note: by checking the condition of t...

Page 157: Insp

Insp adj 3. Contrôler: • couleur de la porcelaine 1 une couleur café au lait clair ou légèrement foncé indique un état normal. Couleur nettement différente → remplacer le gicleur principal. 4. Choisir le gicleur principal en fonction du “tableau de sélection de gicleur principal ci-dessous”. N.B.: e...

Page 158: Insp

2-57 insp adj carburetor tuning guide for carburetion.

Page 159: Insp

Insp adj guide pour la carburation È ouverture du papillon d’accélération É réglage de moyen régime Ê réglage de haut régime Ë ouvert à fond Ì fermé Í réglage de bas régime È ouverture du papillon d’accélération É débit de carburant (l/h) Ê débit total Ë fermé Ì ouvert à fond reglage des carburateur...

Page 160: Insp

2-58 insp adj carburetor tuning a standard main jet b main jet whose diameter is 10% smaller than stan- dard c main jet whose diameter is 10% larger than standard caution: if the air filter case is removed from the carbu- retors, the change in pressure in the intake will create a lean mixture that m...

Page 161: Insp

Insp adj È débit du gicleur principal (l/h) É ouverture du boisseau Ê ouvert à fond a gicleur standard b gicleur dont le diamètre est inférieur de 10% au diamètre standard c gicleur de marche doit le diamètre est supérieur de 10% au diamètre standard attention: si on enlève le boîtier de filtre à ai...

Page 162: Insp

2-59 insp adj carburetor tuning 3. If low-speed performance is still poor at higher elevations under extreme conditions, the stan- dard pilot jets may need to be replaced. In this way, the proper air/fuel mixture is obtained. Note: in this case, use a larger numbered pilot jet to enrich the air/fuel...

Page 163: Insp

Insp adj 3. Si le rendement du moteur à bas régime reste médio- cre, dans des conditions extrêmes à haute altitude, il est peut-être nécessaire de remplacer les gicleurs de ralenti standard pour obtenir un mélange air/carbu- rant correct. N.B.: dans ce cas, enrichir le mélange en utilisant un gicleu...

Page 164: Insp

2-60 insp adj carburetor tuning troubleshooting main jet selection chart spark plug color diagnosis remedy light tan or gray carburetors are tuned prop- erly. Dry black or fluffy deposits mixture is too rich. Replace the main jet with the next smaller size. White or light gray mixture is too lean. R...

Page 165: Insp

2-61 insp adj carburetor tuning poor performance at mid-range speeds: • momentary slow response to the throt- tle • poor acceleration clogged or loose pilot jet • remove the pilot jet, clean it with compressed air, and then install it. • make sure that the pilot jet is fully tightened. Lean mixture ...

Page 166: Insp

Insp adj tableau de dépannage tableau de sélection de gicleur principal couleur de bougie diagnostic remède jaune foncé ou gris carburateurs bien réglés. Dépôts noirs secs ou pelu- cheux mélange trop riche. Remplacer le gicleur principal par un d’une taille plus petite. Blanc ou gris clair mélange t...

Page 167: Insp

Insp adj reglage des carburateurs mauvais rendement à moyen régime: • réponse lente aux accé- lérations • mauvaise accélération gicleur de ralenti bouché ou des- serré • retirer le gicleur de ralenti, le nettoyer à l’air com- primé, puis le remettre en place. • veiller à serrer correctement le gicle...

Page 168: Insp

Insp adj felsökning tabell för val av huvudmunstycke tändstiftsfärg diagnos Åtgärd ljus brunt eller grått förgasaren är rätt inställd. Torra svarta eller fju- niga avlagringar blandningen är för rik. Byt ut huvudmunstycket mot ett som har ett num- mer lägre. Vitt eller ljus grått blandningen är för ...

Page 169: Insp

Insp adj instÄllning av fÖrgasare dålig prestanda vid medelhastigheter: • tillfälligt dålig reak- tion vid gasning • dålig acceleration tilltäppt eller löst sittande tomgångsmunstycke • demontera tomgångsmunstycket, rengör det med tryckluft och installera det. • se till att tomgångsmunstycket dras f...

Page 170: Insp

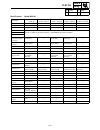

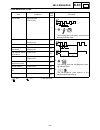

2-62 insp adj clutch clutch high altitude specifications model: rs90/rs90r g green o orange p pink s silver y yellow È elevation ~ 800 m (~ 2,500 ft) 600 ~ 1,400 m (2,000 ~ 4,500 ft) 1,200 ~ 2,000 m (4,000 ~ 6,500 ft) 1,800 ~ 2,600 m (6,000 ~ 8,500 ft) 2,400 ~ 3,000 m (8,000 ~ 10,000 ft) É engine id...

Page 171: Insp

Insp adj reglage de l’embrayage koppling reglage de l’embrayage haute altitude caractéristiques modèle: rs90/rs90r È altitude É régime de ralenti Ê régime d’embrayage (tr/mn) Ë régime de variation de rapport (tr/mn) Ì gicleur principal Í gicleur de ralenti Î vis de ralenti Ï taux de réduction second...

Page 172: Insp

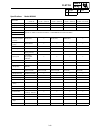

2-63 insp adj clutch specifications model: rsg90 g green l blue p pink w white È elevation ~ 800 m (~ 2,500 ft) 600 ~ 1,400 m (2,000 ~ 4,500 ft) 1,200 ~ 2,000 m (4,000 ~ 6,500 ft) 1,800 ~ 2,600 m (6,000 ~ 8,500 ft) 2,400 ~ 3,000 m (8,000 ~ 10,000 ft) É engine idle speed 1,400 ± 100 r/min ← ← ← ← Ê e...

Page 173: Insp

Insp adj reglage de l’embrayage koppling caractéristiques modèle: rsg90 È altitude É régime de ralenti Ê régime d’embrayage (tr/mn) Ë régime de variation de rapport (tr/mn) Ì gicleur principal Í gicleur de ralenti Î vis de ralenti Ï taux de réduction secondaire (nbre de maillons) Ð ressort de poulie...

Page 174: Insp

2-64 insp adj clutch specifications model: rs90m g green p pink w white È elevation ~ 800 m (~ 2,500 ft) 600 ~ 1,400 m (2,000 ~ 4,500 ft) 1,200 ~ 2,000 m (4,000 ~ 6,500 ft) 1,800 ~ 2,600 m (6,000 ~ 8,500 ft) 2,400 ~ 3,000 m (8,000 ~ 10,000 ft) É engine idle speed 1,400 ± 100 r/min ← ← ← ← Ê engageme...

Page 175: Insp

Insp adj reglage de l’embrayage koppling caractéristiques modèle: rs90m È altitude É régime de ralenti Ê régime d’embrayage (tr/mn) Ë régime de variation de rapport (tr/mn) Ì gicleur principal Í gicleur de ralenti Î vis de ralenti Ï taux de réduction secondaire (nbre de maillons) Ð ressort de poulie...

Page 176: Insp

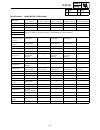

2-65 insp adj clutch specifications model: rst90 “usa/canada” p pink s silver w white y yellow È elevation ~ 800 m (~ 2,500 ft) 600 ~ 1,400 m (2,000 ~ 4,500 ft) 1,200 ~ 2,000 m (4,000 ~ 6,500 ft) 1,800 ~ 2,600 m (6,000 ~ 8,500 ft) 2,400 ~ 3,000 m (8,000 ~ 10,000 ft) É engine idle speed 1,400 ± 100 r...

Page 177: Insp

Insp adj reglage de l’embrayage koppling caractéristiques modèle: rst90 “e.-u./canada” È altitude É régime de ralenti Ê régime d’embrayage (tr/mn) Ë régime de variation de rapport (tr/mn) Ì gicleur principal Í gicleur de ralenti Î vis de ralenti Ï taux de réduction secondaire (nbre de maillons) Ð re...

Page 178: Insp

2-66 insp adj clutch specifications model: rst90 “europe”/rst90tf g green p pink w white y yellow È elevation ~ 800 m (~ 2,500 ft) 600 ~ 1,400 m (2,000 ~ 4,500 ft) 1,200 ~ 2,000 m (4,000 ~ 6,500 ft) 1,800 ~ 2,600 m (6,000 ~ 8,500 ft) 2,400 ~ 3,000 m (8,000 ~ 10,000 ft) É engine idle speed 1,400 ± 10...

Page 179: Insp

Insp adj reglage de l’embrayage koppling caractéristiques modèle: rst90 “europe”/rst90tf È altitude É régime de ralenti Ê régime d’embrayage (tr/mn) Ë régime de variation de rapport (tr/mn) Ì gicleur principal Í gicleur de ralenti Î vis de ralenti Ï taux de réduction secondaire (nbre de maillons) Ð ...

Page 180: Insp

2-67 insp adj clutch/ gear selection the clutch may require tuning depending upon where the machine will be operated and the desired handling characteristics. The clutch can be tuned by changing the engagement and shifting speeds. Clutch engagement speed is defined as the engine speed at which the m...

Page 181: Insp

Insp adj reglage de l’embrayage/selection des pignons koppling/val av vÄxel il pourrait s’avérer nécessaire de reprendre le réglage de l’embrayage en fonction de la région d’utilisation, des habitudes du pilote, etc. Pour cela, on agit sur le régime d’embrayage et de variation de rapport. Le régime ...

Page 182: Insp

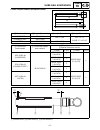

2-68 insp adj gear selection 1 chain and sprocket part number 2 gear ratio 3 secondary sheave spring È parts name É teeth & links Ê parts no. Ë standard Ì drive sprocket 19 teeth 8fa-17682-90 20 teeth 8fa-17682-00 rs90m/rst90 “europe”/rst90tf 21 teeth 8fa-17682-10 22 teeth 8fa-17682-20 rs90/rs90r/rs...

Page 183: Insp

Insp adj selection des pignons val av vÄxel 1 n° de pièce de la chaîne et des pignons È nom de pièce É dents et maillons Ê n° de pièce Ë standard Ì pignon menant Í pignon mené Î chaîne 2 rapports de multiplication È pignon menant É pignon mené 3 ressort de poulie secondaire È n° de pièce É constante...

Page 184: Insp

2-69 insp adj gear selection 4 secondary spring twist angle 5 torque cam (secondary spring seat) È seat 0 3 6 9 É sheave 1 10° 40° 70° 100° 2 20° 50° 80° 110° 3 30° 60° 90° 120° É effects Ê part no. Ë cam angle Ì identification mark Í standard Î quicker upshifting dur- ing acceleration Ï quicker bac...

Page 185: Insp

Insp adj selection des pignons val av vÄxel 4 angle de torsion du ressort de poulie secondaire È siège É poulie 5 came de torsion (siège de ressort de poulie secon- daire) È marque d’identification É effets Ê n° de pièce Ë angle de came Ì marque d’identification Í standard Î engagement plus rapide d...

Page 186: Insp

2-70 insp adj gear selection 6 primary spring Ë parts no. Ì spring rate n/mm (kg/mm) Í preload n (kg) Î color Ï wire gauge mm (in) Ð outside diameter mm (in) Ñ no. Of coils Ò free length mm (in) Ó standard 90501-551l3 19.6 (2.00) 294 (30) blue-pink-blue 5.5 (0.217) 59.5 (2.34) 4.91 88.4 (3.48) 90501...

Page 187: Insp

Insp adj selection des pignons val av vÄxel 6 ressort de poulie primaire È code de couleur des ressorts É couleur de la raideur de ressort Ê couleur de la précharge Ë n° de pièce Ì constante de ressort Í précontrainte Î couleur silver ............Argent blue ..............Bleu pink ..............Ros...

Page 188: Insp

2-71 insp adj gear selection 7 clutch weight È parts no. É weight g (oz) without bush and rivets Ê shape & id mark Ë standard 8bu-17605-20 45.41 (1.603) rs90m 8ch-17605-10 35.32 (1.246) 8dg-17605-00 34.26 (1.208) 8dj-17605-00 37.77 (1.332) 8dn-17605-10 39.76 (1.402) 8ek-17605-00 39.00 (1.376) 8es-17...

Page 189: Insp

Insp adj selection des pignons val av vÄxel 7 poids d’embrayage È n° de pièce É poids g (oz) sans douille ni rivet Ê forme et marque d’identification Ë standard 7 kopplingsvikter È detaljnummer É vikt g (oz) utan bussning och nitar Ê form och id-märke Ë standard 2-71.

Page 190: Insp

2-72 insp adj gear selection 8 weight rivets 9 rollers È parts no. É material Ê length mm (in) Ë weight g (oz) Ì standard Í effects 90261-06033 steel 17.2 (0.677) 4.5 (0.159) in: rst90/rst90tf out: rsg90/rst90 “europe”/ rst90tf Î increased force Ï decreased force 90261-06034 steel 13.9 (0.547) 3.6 (...

Page 191: Insp

Insp adj selection des pignons val av vÄxel 8 rivets de masselotte È n° de pièce É matériau Ê longueur mm (in) Ë poids g (oz) Ì standard Í effets Î augmente la force Ï réduit la force 9 rouleaux È n°/pièce de rouleau et bague É diamètre extérieur Ê type de bague (nº/p) Ë marque d’identification (lar...

Page 192: Insp

2-73 insp adj high altitude tuning high altitude tuning to attain the best performance in high altitude conditions, carefully tune the snowmobile as outlined below. Check std settings • carburetors • spark plugs adjust the main jet size according to the chart adjust the size of the main jet test the...

Page 193: Insp

Insp adj reglage pour haute altitude reglage pour haute altitude pour obtenir le meilleur rendement à haute altitude, régler la motoneige comme indiqué ci-dessous. Vérifier les réglages standard. • carburateurs • bougies déterminer la taille de gicleur principal selon le tableau. Déterminer la taill...

Page 194: Insp

Insp adj instÄllning fÖr anvÄndning pÅ hÖg hÖjd Över havsnivÅ för att få bästa möjliga prestanda på platser som ligger högt över havsnivån skall du varsamt ställa in snö- skotern på det sätt som visas nedan. Kontrollera standardinställningarna • förgasare • tändstift justera huvudmunstyckets storlek...

Page 195: Insp

Insp adj.

Page 196: Insp

2-74 insp adj front suspension front suspension spring preload 1. Adjust: • spring preload adjustment steps: • turn the spring seat 1 in or out. Rs90/rs90r/rsg90 rs90m • turn the adjusting ring 2 to the proper position. Rst90 rst90tf È rs90/rs90r/rsg90/rs90m É rst90/rst90tf spring seat distance stan...

Page 197: Insp

Insp adj suspension avant frÄmre upphÄngning suspension avant précontrainte de ressort 1. Régler: • précontrainte de ressort marche à suivre: • tourner le siège de ressort 1 dans un sens ou dans l’autre. Rs90/rs90r/rsg90 rs90m • tourner la bague de réglage 2 à la position désirée. Rst90 rst90tf È rs...

Page 198: Insp

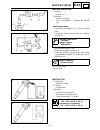

2-75 insp adj front suspension/rear suspension caution: be sure that the left and right spring preloads are the same. Warning these shock absorber contain highly pressur- ized nitrogen gas. Do not tamper with or attempt to open the shock absorber assemblies. Do not subject the shock absorber assembl...

Page 199: Insp

Insp adj suspension avant/suspension arriere frÄmre upphÄngning/bakre upphÄngning attention: le réglage de la précontrainte doit être identique pour les ressorts gauche et droit. Avertissement ces amortisseurs contiennent de l’azote fortement comprimé. Ne pas essayer de les ouvrir et ne pas les mani...

Page 200: Insp

2-76 insp adj rear suspension choosing other settings: caution: the standard settings work well under most general riding conditions. The suspension can be adjusted to work better in one condition, but only at the expense of another. Keep this in mind when you adjust the suspension. No. 6 hole (shor...

Page 201: Insp

Insp adj suspension arriere bakre upphÄngning sélection d’autres réglages: attention: le réglage standard devrait convenir dans la plupart des conditions d’utilisation du véhicule. La suspen- sion peut être ajustée de sorte à mieux convenir à une situation, mais seulement aux dépens d’une autre. Mod...

Page 202: Insp

2-77 insp adj rear suspension spring preload 1. Adjust: • spring preload adjustment step: front side • turn the spring seat 1 in or out. Rs90/rs90r “usa/canada” rs90r “europe” rsg90 “usa/canada” rsg90 “europe” È rs90/rs90r/rsg90 spring seat distance standard shorter ← → longer preload harder ← → sof...

Page 203: Insp

Insp adj suspension arriere bakre upphÄngning précontrainte de ressort 1. Régler: • précontrainte de ressort marche à suivre: côté avant • tourner le siège de ressort 1 dans un sens ou dans l’autre. Rs90/rs90r “e.-u./canada” rs90r “europe” rsg90 “e.-u./canada” rsg90 “europe” È rs90/rs90r/rsg90 dista...

Page 204: Insp

2-78 insp adj • turn the adjusting ring 2 to the proper position. Rs90m/rst90 “usa/canada”/rst90tf rst90 “europe” warning this shock absorber contains highly pressur- ized nitrogen gas. Do not tamper with or attempt to open the shock absorber assembly. Do not subject the shock absorber assembly to f...

Page 205: Insp

Insp adj • tourner la bague de réglage 2 à la position désirée. Rs90m/rst90 “e.-u./canada”/rst90tf rst90 “europe” avertissement cet amortisseur contient de l’azote fortement com- primé. Ne pas modifier ni ouvrir l’ensemble amortisseur. Ne pas soumettre l’ensemble amortisseur à une flamme ou à une au...

Page 206: Insp

2-79 insp adj rear suspension 2. Adjust: • extension spring preload adjustment steps: • turn the adjusting nut 1 in or out. Rst90tf caution: be sure the left and right spring preload is same. Adjusting nut turn in turn out preload harder softer snow condition icy soft standard length a 16 ~ 18 mm (0...

Page 207: Insp

Insp adj suspension arriere bakre upphÄngning 2. Régler: • précontrainte du ressort de traction marche à suivre: • tourner l’écrou de réglage 1 dans un sens ou dans l’autre. Rst90tf attention: veiller à ce que le réglage de la précontrainte soit identique des deux côtés. Ecrou de réglage visser dévi...

Page 208: Insp

2-80 insp adj rear suspension rear suspension full rate (rsg90) 1. Adjust: • full rate adjuster adjustment steps: note: be sure to make this adjustment when there is no load (rider or cargo) on the snowmobile. • loosen the full rate adjusting nut 1 1/2 or 3/4 turns, while holding the adjusting bolt ...

Page 209: Insp

Insp adj suspension arriere bakre upphÄngning réglage général de la suspension arrière (rsg90) 1. Régler: • dispositif de réglage de la suspension arrière marche à suivre: n.B.: effectuer ce réglage sans charge (ni pilote, ni bagages sur la motoneige). • desserrer l’écrou de réglage général 1 de 1/2...

Page 210: Insp

2-81 insp adj rear suspension control rod 1. Check: • control rod bolt a (rsg90) t r . . Control rod bolt: 32 nm (3.2 m · kg, 23 ft · lb) 2. Adjust: • control rod stroke a caution: make sure the adjusting bolt ends are set at the same position on each side. Adjustment steps: • loosen the locknut 1 ....

Page 211: Insp

Insp adj suspension arriere bakre upphÄngning tiges de commande 1. Contrôler: • boulon de tige de commande a (rsg90) t r . . Boulon de tige de commande: 32 nm (3,2 m · kg, 23 ft · lb) 2. Régler: • course de tige de commande a attention: bien veiller à ce que le sommet des boulons soit à la même posi...

Page 212: Insp

2-82 insp adj rear suspension anti-bottoming stopper (rs90/rs90r) 1. Adjust: • anti-bottoming stopper position 1 caution: make sure that the anti-bottoming stoppers are installed in the same location on both sides. Note: be sure to make this adjustment when there is no load (rider or cargo) on the s...

Page 213: Insp

Insp adj suspension arriere bakre upphÄngning butées anti-talonnement (rs90/rs90r) 1. Régler: • position 1 des butées anti-talonnement attention: veiller à régler les butées anti-talonnement à la même position de chaque côté. N.B.: ce réglage doit être effectué motoneige non chargée, c.- à-d. Sans p...

Page 214: Chas

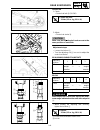

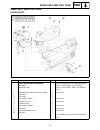

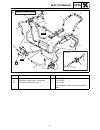

3-1 chas chassis steering rs90/rs90r/rsg90/rst90/rst90tf order job name/part name q’ty remarks handlebar removal remove the parts in the order listed below. 1 handlebar cover 1 2 plastic band 2 3 thumb warmer lead coupler 1 disconnect. 4 thumb warmer adjustment switch lead coupler 1 disconnect. 5 en...

Page 215: Chas

3-1 chas chassis direction rs90/rs90r/rsg90/rst90/rst90tf ordre travail/pièces qté remarques dépose du guidon déposer les pièces dans l’ordre indiqué ci-contre. 1 cache-guidon 1 2 attache réutilisable 2 3 coupleur de fil de chauffe-pouce 1 déconnecter. 4 coupleur de fil de contacteur de réglage de c...

Page 216: Chas

3-2 chas steering order job name/part name q’ty remarks 15 master cylinder assembly 1 note: after installing all parts, refer to “cable routing” in chapter 9, to check the cable and lead routings. 16 handlebar holder (upper) 2 17 cable holder 1 18 handlebar 1 19 handlebar holder (lower) 1 for instal...

Page 217: Chas

3-2 chas ordre travail/pièces qté remarques 15 ensemble maître cylindre 1 n.B.: après avoir installé toutes les pièces, se reporter à “cheminement des cables” au chapi- tre 9 afin de contrôler le cheminement des câbles et des fils. 16 support de guidon (haut) 2 17 support de câble 1 18 guidon 1 19 s...

Page 218: Chas

3-3 chas steering rs90m order job name/part name q’ty remarks handlebar removal remove the parts in the order listed below. 1 handlebar cover 1 2 plastic band 2 3 thumb warmer lead coupler 1 disconnect. 4 thumb warmer adjustment switch lead coupler 1 disconnect. 5 engine stop switch coupler 1 discon...

Page 219: Chas

3-3 chas rs90m ordre travail/pièces qté remarques dépose du guidon déposer les pièces dans l’ordre indiqué ci-contre. 1 cache-guidon 1 2 attache réutilisable 2 3 coupleur de fil de chauffe-pouce 1 déconnecter. 4 coupleur de fil de contacteur de réglage de chauffe-pouce 1 déconnecter. 5 coupleur de c...

Page 220: Chas

3-4 chas steering order job name/part name q’ty remarks 15 master cylinder assembly 1 note: after installing all parts, refer to “cable routing” in chapter 9, to check the cable and lead routings. 16 handlebar holder (upper) 2 17 cable holder 1 18 handlebar 1 19 handlebar holder (lower) 1 20 steerin...

Page 221: Chas

3-4 chas ordre travail/pièces qté remarques 15 ensemble maître cylindre 1 n.B.: après avoir installé toutes les pièces, se reporter à “cheminement des cables” au chapi- tre 9 afin de contrôler le cheminement des câbles et des fils. 16 support de guidon (haut) 2 17 support de câble 1 18 guidon 1 19 s...

Page 222: Chas

3-5 chas steering order job name/part name q’ty remarks steering column and tie rod removal remove the parts in the order listed below. Fuel tank refer to “seat and fuel tank” in chap- ter 5. Oil tank refer to “oil tank” in chapter 5. Shift lever assembly refer to “drive chain housing” in chap- ter ...

Page 223: Chas

3-5 chas 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques dépose des colonnes de direction et des biel- lettes de direction déposer les pièces dans l’ordre indiqué ci-contre. Réservoir de carburant se reporter à “selle et reservoir de car- burant” au chapitre 5. Réservo...

Page 224: Chas

3-6 chas steering order job name/part name q’ty remarks 12 tie rod 2 note: remove the tie rod and the parts listed there- after after removing the engine. 13 idler arm 1 14 clip 2 15 washer 4 16 washer 2 17 relay arm 2 18 bushing 4 19 collar 2 for installation, reverse the removal proce- dure..

Page 225: Chas

3-6 chas 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques 12 biellette de direction 2 n.B.: tr3-9 déposer les barres d’accouplement et le reste des pièces reprises ci-contre après la dépose du moteur. 13 bras intermédiaire 1 14 agrafe 2 15 rondelle 4 16 rondelle 2 17 br...

Page 226: Chas

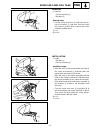

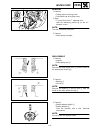

3-7 chas steering removal 1. Straighten the lock washer tabs. Inspection 1. Inspect: • handlebar 1 (rs90/rs90r/rsg90/rst90/ rst90tf) • handlebar 2 (rs90m) • steering column 1 3 • steering column 2 4 bends/cracks/damage → replace. Warning do not attempt to straighten a bent column. This may dangerous...

Page 227: Chas

3-7 chas depose 1. Redresser les onglets des rondelles-frein. Inspection 1. Inspecter: • guidon 1 (rs90/rs90r/rsg90/rst90/ rst90tf) • guidon 2 (rs90m) • colonne de direction 1 3 • colonne de direction 2 4 cintrage/craquelures/endommagement → rem- placer. Avertissement ne jamais essayer de redresser ...

Page 228: Chas

3-8 chas steering 4. Check: • rod end movement rod end free play exists → replace the rod end. Rod end turns roughly → replace the rod end. 5. Inspect: • right relay arm 1 • left relay arm 2 • idler arm 3 cracks/damage → replace. • bearings 4 wear/damage → replace. 2 1 3 4 installation 1. Install: •...

Page 229: Chas

3-8 chas 4. Contrôler: • mouvement de joint à rotule jeu au joint à rotule → remplacer le joint à rotule. Rotation difficile du joint à rotule → remplacer le joint à rotule. 5. Inspecter: • bras relais droit 1 • bras relais gauche 2 • bras intermédiaire 3 craquelures/endommagement → remplacer. • rou...

Page 230: Chas

3-9 chas steering 3. Install: • tie rod 1 • locknuts 2 • joints 3 4. Check: • tie rod angle a caution: after tightening the inside and outside ball joint locknut 2, make sure the tie rod 1 can be rotated freely through the ball joint travel. If not, loosen the locknut 2 and re-position the ball join...

Page 231: Chas

3-9 chas 3. Monter: • biellette de direction 1 • contre-écrous 2 • joints à rotule 3 4. Contrôler: • angle de biellette de direction a attention: après avoir serré les contre-écrous intérieur et exté- rieur 2 du joint à rotule, s’assurer que le joint à rotule 1 tourne librement tout au long de la co...

Page 232: Chas

3-10 chas steering 7. Install: • steering shaft 1 • locknuts 2 • joints 3 note: install the silver-colored end of the joint 3 to the steering column 1. Caution: always use new cotter pins. È steering shaft part number É set length a Ê shaft length b 8fa-23840-00 227.8 mm (8.9685 in) 169.8 mm (6.6850...

Page 233: Chas

3-10 chas 7. Monter: • arbre de direction 1 • contre-écrous 2 • joints à rotule 3 È numéro de pièce d’arbre de direction É longueur réglée a Ê longueur d’arbre b n.B.: monter le côté argenté du joint à rotule 3 sur la colonne de direction 1. Attention: toujours utiliser des goupilles fendues neuves....

Page 234: Chas

3-11 chas steering 9. Install: • handlebar caution: • be sure the projection on the handlebar is not installed into the area a shown. • be sure the side of the holder with the small gap b faces forward. • first tighten the bolts on the front side of the handlebar holder, and then tighten the bolts o...

Page 235: Chas

3-11 chas 9. Monter: • guidon attention: • s’assurer de ne pas asseoir la saillie du guidon dans la zone a illustrée. • s’assurer que le côté à petit jeu b du support est dirigé vers l’avant. • serrer d’abord les boulons de la partie avant du support de guidon, puis serrer les boulons de la partie a...

Page 236: Chas

3-12 chas ski ski rs90/rs90r/rsg90 “usa/canada” order job name/part name q’ty remarks ski removal remove the parts in the order listed below. 1 cotter pin 1 2 nut 1 3 bolt 1 4 collar 1 5 ski stopper 1 6 ski 1 for installation, reverse the removal proce- dure..

Page 237: Chas

3-12 chas skis rs90/rs90r/rsg90 “e.-u./canada” 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques dépose de skis déposer les pièces dans l’ordre indiqué ci-contre. 1 goupille fendue 1 2 ecrou 1 3 boulon 1 4 entretoise 1 5 butée de ski 1 6 ski 1 reposer les pièces dans l’o...

Page 238: Chas

3-13 chas ski rsg90 “europe”/rst90 “europe”/rst90tf order job name/part name q’ty remarks ski removal remove the parts in the order listed below. 1 cotter pin 1 2 nut 1 3 bolt 1 4 collar 2 for rsg90 “europe”/rst90 “europe”/ rst90tf 5 collar 1 6 ski stopper 1 7 ski stopper plate 1 for rsg90 “europe”/...

Page 239: Chas

3-13 chas rsg90 “europe”/rst90 “europe”/rst90tf 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques dépose de skis déposer les pièces dans l’ordre indiqué ci-contre. 1 goupille fendue 1 2 ecrou 1 3 boulon 1 4 entretoise 2 rsg90 “europe”/rst90 “europe”/rst90tf 5 entretoise ...

Page 240: Chas

3-14 chas ski rs90m order job name/part name q’ty remarks ski removal remove the parts in the order listed below. 1 cotter pin 1 2 nut 1 3 bolt 1 4 collar 2 for rs90m 5 collar 1 6 ski stopper 1 7 ski 1 for installation, reverse the removal proce- dure..

Page 241: Chas

3-14 chas rs90m 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques dépose de skis déposer les pièces dans l’ordre indiqué ci-contre. 1 goupille fendue 1 2 ecrou 1 3 boulon 1 4 entretoise 2 rs90m 5 entretoise 1 6 butée de ski 1 7 ski 1 reposer les pièces dans l’ordre inver...

Page 242: Chas

3-15 chas ski rst90 “usa/canada” order job name/part name q’ty remarks ski removal remove the parts in the order listed below. 1 cotter pin 1 2 nut 1 3 bolt 1 4 collar 1 5 ski stopper 1 6 ski 1 for installation, reverse the removal proce- dure..

Page 243: Chas

3-15 chas rst90 “e.-u./canada” 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques dépose de skis déposer les pièces dans l’ordre indiqué ci-contre. 1 goupille fendue 1 2 ecrou 1 3 boulon 1 4 entretoise 1 5 butée de ski 1 6 ski 1 reposer les pièces dans l’ordre inverse de ...

Page 244: Chas

3-16 chas ski inspection 1. Inspect: • ski 1 • ski runner 2 • ski stopper 3 • ski stopper plate 4 (rs90m/rst90 “europe”/rst90tf) • ski column lower bracket 5 (rst90) • ski handle 6 wear/cracks/damage → replace. • mounting bolt 7 • collar 8 • bolts 9 (rst90) • collars 0 wear/damage → replace. È rs90/...

Page 245: Chas

3-16 chas inspection 1. Inspecter: • ski 1 • longeron de ski 2 • butée de ski 3 • plaque de butée de ski 4 (rs90m/rst90 “europe”/rst90tf) • support inférieur de colonne de ski 5 (rst90) • poignée de ski 6 usure/craquelures/endommagement → rempla- cer. • boulon de fixation 7 • entretoise 8 • boulon 9...

Page 246: Chas

3-17 chas Ê Ë installation (rst90 “usa/canada”) 1. Install: • ski column lower bracket 1 note: be sure to install the ski column lower bracket with the arrow mark a pointing forward the tip of the ski. Ski.

Page 247: Chas

3-17 chas montage (rst90 “e.-u./canada”) 1. Monter: • support inférieur de colonne de ski 1 n.B.: n.B.: en montant le support inférieur de colonne de ski, s’assurer de diriger la flèche a vers la pointe du ski. Skis skida montering (rst90 “usa/canada”) 1. Montera: • skidstångens nedre fäste 1 obs: o...

Page 248: Chas

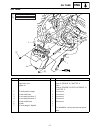

3-18 chas front suspension front suspension order job name/part name q’ty remarks front suspension removal remove the parts in the order listed below. Ski refer to “ski”. 1 front cover 1 2 shock absorber 1 3 collar 1 4 cap 1 5 cotter pin 1 6 tie rod 1 disconnect. 7 steering arm 1 8 ski column 1 9 bu...

Page 249: Chas

3-18 chas suspension avant 1 graisse esso beacon 325 ou aeroshell n°7a ordre travail/pièces qté remarques dépose de la suspension avant déposer les pièces dans l’ordre indiqué ci-contre. Ski se reporter à “skis”. 1 cache avant 1 2 amortisseur 1 3 entretoise 1 4 capuchon 1 5 goupille fendue 1 6 biell...

Page 250: Chas

3-19 chas front suspension order job name/part name q’ty remarks 15 stabilizer 1 16 bushing 1 17 steering knuckle 1 18 collar 2 for installation, reverse the removal proce- dure..

Page 251: Chas